Maschinen, Menschen und Prozesse verknüpfen

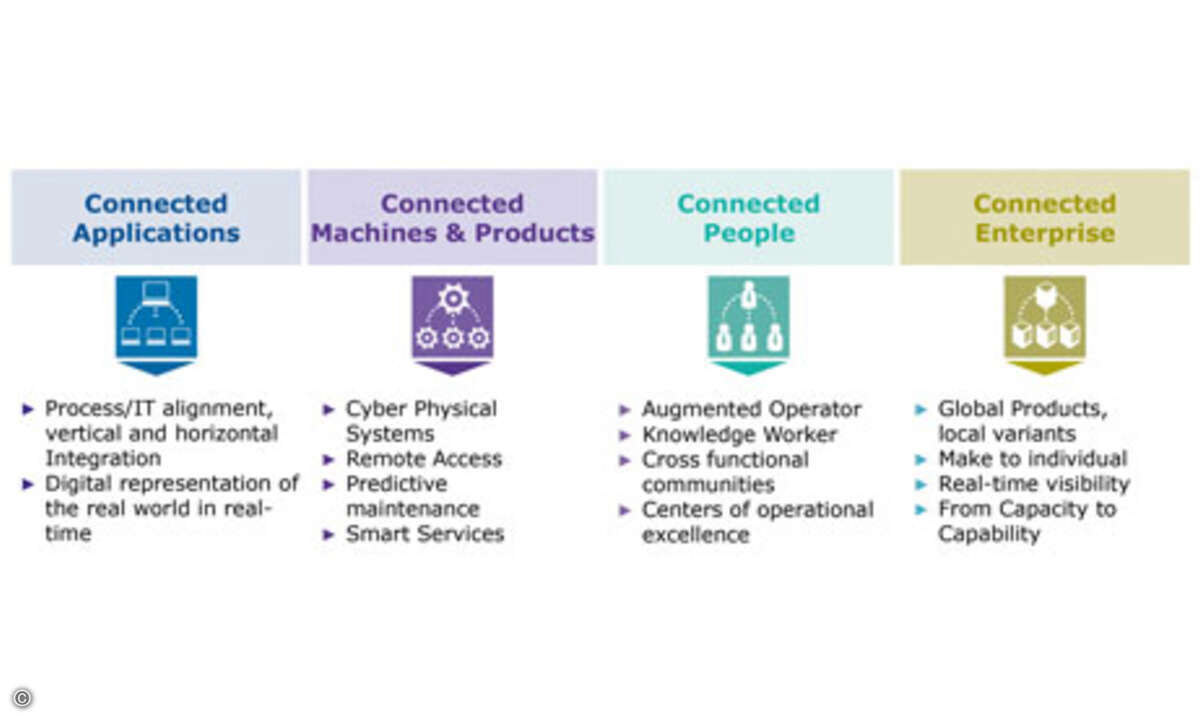

Industrie 4.0 ist eines der wichtigsten Zukunftsthemen für die gesamte deutsche Wirtschaft - zu diesem Schluss kommt die Studie "Industrie 4.0" der Experton Group von 2014. Maschinen und IT-Systeme werden in der Lage sein, miteinander zu kommunizieren, in Echtzeit Informationen auszutauschen und selbstständig die nächsten Schritte zu planen. Sie werden nach Bedarf automatisch Arbeiten umleiten, Engpässe sowie ungenutzte Kapazitäten erkennen und Maschinen präventiv warten. Die Analysten rechnen mit einem Einführungs- und Umsetzungszeitraum von fünf bis 15 Jahren. Doch es gibt es noch einige Herausforderungen zu meistern. Industrie 4.0 ist die Bezeichnung für das Vernetzen von Maschinen, Produkten und Betriebsmitteln auf globaler Ebene in Form sogenannter Cyber-physischer Produktionssysteme (CPPS). Ziel ist, dass diese selbstständig Informationen austauschen, ohne menschliches Zutun Aktionen auslösen und sich gegenseitig steuern. Im Zentrum steht die "Smart Factory". Sie ist in mehrere Richtungen vernetzt. So sind die IT-Systeme horizontal innerhalb des Unternehmens oder auch über mehrere Unternehmen hinweg zu einer durchgängigen Lösung integriert - von der Produktentwicklung über die Vermarktung bis hin zur Auftragsabwicklung inklusive der Produktion. Hinzu kommt eine vertikale Integration, sprich ein durchgängiges System von der Ebene der Sensoren und Maschinensteuerungen über die Ebene des Manufacturing and Execution Systems (MES) bis zur Office-IT mit den Unternehmensanwendungen - einschließlich Enterprise Ressource Planning (ERP) und Product-Lifecycle-Management (PLM). Die Integration der IT-Systeme verbessert die industriellen Prozesse in Produktion, Entwicklung, Materialverwendung sowie im Lieferketten- und Lebenszyklus-Management. Die "intelligenten" Produkte sind beispielsweise an jeder Stelle des Produktionszyklus identifizierbar und steuerbar. Der Vorteil: Produktionsunternehmen sind so in der Lage, auch kleine Losgrößen wirtschaftlich rentabel anzufertige