Effizientere Lieferketten

Effizientere Lieferketten Wer mit dem Thema Supply Chain Management befasst ist, sollte umdenken. Statt sich auf produktionsbezogene Abläufe zu konzentrieren, können aus einer übergreifenden Prozesssicht die Kosten wirksamer gesenkt werden.

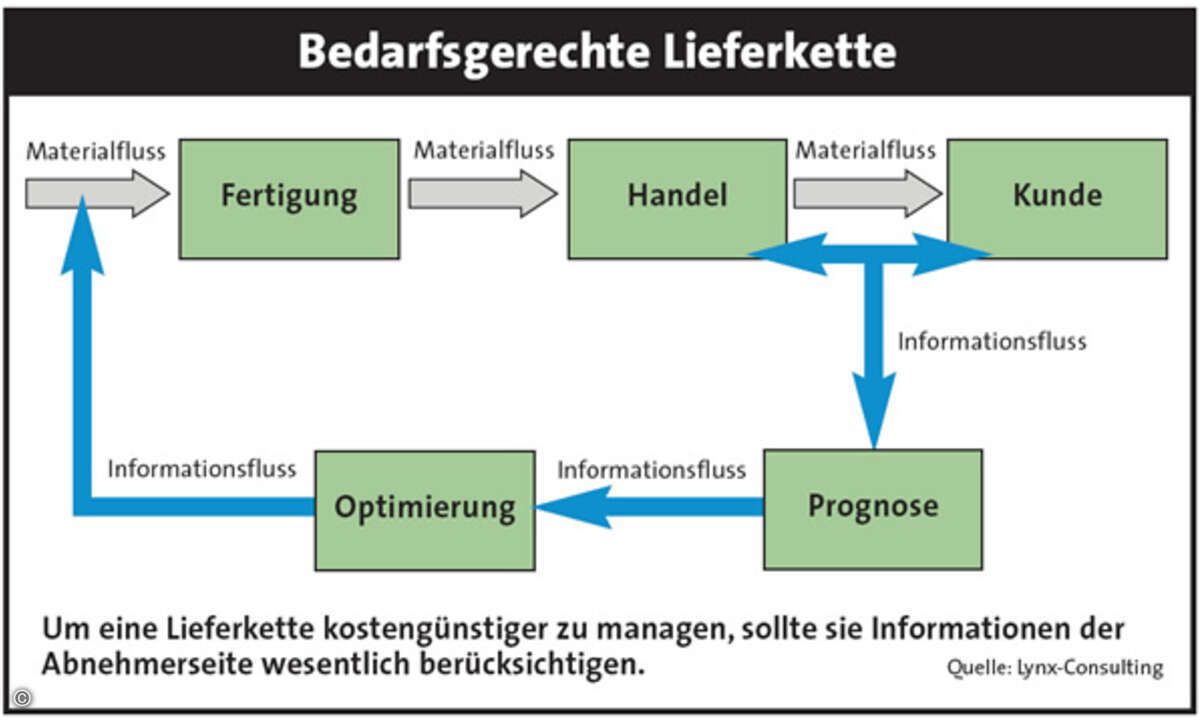

Die produzierende Industrie unterliegt seit Jahren einem strukturellen Wandel. Schlagworte wie Internationalisierung, Globalisierung, Verkürzung des Produktlebenszyklus oder Preisdruck dokumentieren die verschärften Bedingungen, innerhalb derer sich Unternehmen heute bewegen. Mehrere Standorte weltweit zu betreiben ist inzwischen die Regel. An die Stelle der betriebs- und werkbezogenen Sicht treten heute vermehrt standortübergreifende und überbetriebliche Aspekte in den Mittelpunkt der Optimierungsanstrengungen. Die einzelnen Standorte müssen hierzu aus ihrem Inseldasein gerissen und die historisch gewachsenen Eigenheiten zugunsten einer übergreifenden, oft ganzheitlichen Koordination aufgegeben werden. Planerisch und logistisch werden durch eine solche Vernetzung die Prozesse freilich nicht einfacher. Für mehr Komplexität sorgt außerdem der Perspektivwechsel, der den Kunden und seine Bedarfe zur gleichberechtigten oder sogar führenden Größe in der Fertigung macht. Die Orientierung an den Kundenwünschen etwa in Bezug auf Liefertreue und Produktindividualität führt jedoch zum Konflikt mit dem Gebot der Ressourceneffizienz. So nützen voll ausgelastete, kostenoptimale Produktionsstraßen wenig, wenn wegen falscher Annahmen in der Bedarfsprognose an der Marktnachfrage vorbei produziert wird. Liefertermintreue und rasche Zustellung bedingen wiederum einen Bestandsaufbau, der die Konkurrenzfähigkeit bei den Preisen belastet. Analysten sprechen auch von Consumer Driven Supply Chain, Demand Chain Management oder Demand Driven Manufacturing, um die Abgrenzung zum bisherigen Verständnis der Lieferkette im Sinn eines herkömmlichen Supply Chain Management (SCM) zu verdeutlichen. Diese neuen Konzepte, die mathematische Prognoseverfahren nutzen, führen an Stelle des gewohnten Push-Prinzips das Pull-Verfahren in eine Versorgungskette ein. Das Prozessverständnis ist somit verbraucherbezogen. Der Anwender wird es auf eine sinnvolle Kombination von Push- und Pull-Verfahren hinauslaufen lassen: In erster Linie wird den Marktbedürfnissen gefolgt, etwaige Überproduktionsmengen müssen jedoch auf die regionalen Läger gleichmäßig verteilt werden. Jenseits dieser aktuellen Begriffsbildungen ordnen sich alle Verfahren einem übergeordneten Ziel unter: Kostenoptimierung aus umfassender Prozesssicht. Und daraus resultieren zwei grundlegende Forderungen an die informationstechnischen und organisatorischen Strukturen eines Unternehmens. Die erste lautet: Transparenz im gesamten Wertschöpfungs- und Logistiknetz. Und die zweite: kontinuierliche Prozessvereinfachung. Die gute Nachricht ist, dass beide Anforderungen nicht im Widerspruch zueinander stehen und von modernen Softwaresystemen im Grundsatz unterstützt werden. Die weniger erfreuliche Botschaft lautet, dass eine standortübergreifende Koordination von der bestehenden Aufbau- und Ablauforganisation oft behindert wird. Zusätzlich können die bislang existierenden Datenmodelle und Parameter der in den verschiedenen Bereichen und Standorten eingesetzten IT-Systeme aufgrund mangelhafter Konsistenz schnell zum Stolperstein werden.

Voraussetzungen für SCM-Software

Firmen, die die Einführung einer SCM-Software erwägen, sollten deshalb zunächst die Voraussetzungen für deren Einsatz schaffen. Die Prozess- und Informationsflüsse eines Wertschöpfungsnetzes sollten sich in einem Modell wiederfinden, das zugleich als Vorbild für die neue prozessorientierte Organisationsstruktur dient. Die Umsetzung selbst kann in Etappen angegangen werden. Der erste Schritt bei der Einführung eines zentralen und umfassenden Managements des Produktionsnetzwerkes dient der Datentransparenz und -qualität an sich. Das Unternehmen muss eine Strategie für eine transparente, übergreifende Stammdatenverwaltung, auch als Master Data Management (MDM) bezeichnet, erarbeiten, um die anwendungsübergreifende Konsistenz der Informationen sicherzustellen. Ein solches MDM ist eine Voraussetzung für die Effizienz der Unternehmensprozesse. Wer etwa Aufträge zwischen Lägern administrieren muss, um so die einzelne Lagerkapazität zu optimieren, wer einen Prozess für werksübergreifende Aufträge aufsetzen will, wird an einheitlichen Materialstammdaten (etwa für Artikel, Lieferant, Kunde oder Vertrag) nicht vorbeikommen.

Vorgehen in mehreren Schritten

Der zweite Schritt adressiert die Planungstransparenz. In einer zentralen Sicht werden alle planungsrelevanten Aufgaben zusammengeführt. Dies beginnt bei der strategischen Planung im Management und reicht über die Absatz- und Bedarfsplanung, die auf historischen Umsatzdaten, Marktinformationen und Umsatzzielen aufsetzt, bis zur Produktions- und Feinplanung, mit der optimierte Pläne unter Berücksichtigung von Ressourcen-, Material- und Bezugsrestriktionen erstellt werden. Einbezogen sind zugleich Distributions- und Transportplanung. Die Planungssysteme stützen sich dabei auf die realen Bewegungsdaten des Unternehmens wie beispielsweise Auftragseingang, Abverkauf, Produktionslose und Lagerbestand. Von Vorteil ist, dass es Software-Produkte wie SAP APO (Advanced Planner and Optimizer) gibt, die es einem Unternehmen erlauben, durch intelligentes Prognostizieren, durch Mustererkennung und Ausnahmebetrachtungen ein akkurates Abbild der Wirklichkeit zu pflegen. Bei guter Implementierung stößt jede Veränderung in den einzelnen Produktivsystemen zeitnah und automatisch auch eine Veränderung der Datenbasis des Planungssystems an. Der dritte Schritt auf dem Weg zur umfassenden Transparenz wird über die Abbildung der Zustände innerhalb eines Wertschöpfungsnetzwerkes erreicht. Vergleichbar zu den aus Web-Shops bekannten Funktionen für Tracking und Tracing (das Nachverfolgen von Bestellungen und Waren) werden hier an ausgewählten Übergabepunkten Güter- und Materialflüsse erfasst. Meist geschieht dies heute noch manuell, zum Teil unterstützt von Barcode-Scannern. Große Hoffnungen werden hier mit der Funktechnik Radio Frequency Identification (RFID) verknüpft, um ohne fehlerbelastete manuelle Eingriffe jederzeit Übersicht über das reale Geschehen zu erhalten. Konzepte wie das Supply Chain Performance Management (SCPM) und das Supply Chain Event Management (SCEM) erfahren so eine Aufwertung. Der Vergleich des Soll- und Ist-Zustandes liefert dabei wertvolle Hinweise auf Prozessverbesserungen und bietet die Möglichkeit, gezielt einzugreifen.

Unternehmerische Veränderungen

Die zentrale Perspektive und Koordination der Informationsflüsse legt die Grundlage zu einer durchgreifenden Organisations- und Prozessveränderung. Standortübergreifend lassen sich beispielsweise Materialeinkäufe zusammenfassen, um bessere Konditionen beim Lieferanten zu erzielen. Ebenso lässt sich unternehmensweit ein Ranking der Kunden aufstellen, um den wichtigsten Abnehmern den gleichen gesonderten Service über alle Standorte hinweg zu bieten. Bislang konnte es hier zu einer unterschiedlichen Behandlung kommen, da die Bedeutung eines Kunden für die einzelne Niederlassung divergieren kann. Ein Bereich, der gleichfalls direkt von dem Transparenzgewinn durch neue Planungssysteme profitieren kann, stellt die Bevorratung in den Lägern dar. Um die Lieferfähigkeit zu garantieren, produzieren Unternehmen bislang häufig auf Halde. Je länger jedoch ein Produkt im Lager verweilt, desto mehr belastet es die Bilanz – selbst wenn die Produktion höchst effizient abläuft. Eine ausgefeilte Logistikplanung und -steuerung, die im Rahmen einer neuen Prozessgestaltung die Vorteile modernere Planungssoftware nutzt, kann hier als ausgleichendes Element helfen, den Lagerbestand auf das Notwendige zu begrenzen, ohne die Lieferfähigkeit negativ zu beeinflussen.

Volker Jaster ist Bereichsleiter für SAP und Logistik bei der Bielefelder Lynx-Consulting AG.