Transparenz bis zum Sensor

Mit durchgängigen Ethernet-Netzwerken lässt sich die Effizienz von Anlagen in der Prozessautomatisierung deutlich steigern. Denn so können etwa Diagnoseverfahren eingesetzt werden, die das Stillstandsrisiko verringern. Zudem reduziert ein einheitliches Datennetz die Betriebs- und Wartungskosten. Sollen dabei auch die explosionsgefährdeten Bereiche einbezogen werden, ist das nur mit einem so genannten eigensicheren Ethernet möglich.

Laut einer Studie des Verbands deutscher Maschinen- und Anlagenbauer setzt die überwiegende Mehrzahl der befragten Unternehmen nicht auf ein einziges Datenprotokoll, sondern benutzt zwei Protokolle wie beispielsweise Ethernet und Profibus oder sogar mehrere. Dies hängt einerseits damit zusammen, dass an die Leistungsfähigkeit der Datenverbindungen in den verschiedenen Anlagenteilen ganz unterschiedliche Anforderungen gestellt werden - in der Leitwarte geht es etwa um große Datenmengen für die anlagenübergreifende Kommunikation in büroähnlicher Umgebung, während bei prozessnahen Komponenten die Verlässlichkeit und Echtzeitfähigkeit der Daten unter rauen Betriebsbedingungen im Vordergrund stehen.

Andererseits finden in der Prozessindustrie keine Technologiesprünge statt, sondern es erfolgt eine allmähliche Migration zu neuen Techniken. Der Hauptgrund liegt sowohl in den Lebenszykluszeiten der Anlagen von oft 20 Jahren und mehr als auch in der notwendigen Absicherung gegen zum Teil erhebliche Betriebsrisiken. Dies bedeutet, dass sich technische Veränderungen langsamer als in anderen Branchen vollziehen, aber die Tendenzen sind trotzdem klar erkennbar: Ethernet durchdringt aufgrund der Möglichkeit einer vertikalen Integration mit zusätzlicher Anbindung an das Internet die Prozessautomatisierung von der Management- über die Leit- bis hin zur Sensorebene.

Alle namhaften Hersteller von Leitstationen rüsten ihre Geräte heute mit Ethernet-Schnittstellen aus, denn anlagenweit erfolgt die Datenkommunikation in der Regel bereits mit strukturierten Ethernet-Netzwerken. Die Redundanz wird oft mit Ringstrukturen realisiert, oder die Datennetze werden doppelt ausgeführt. Große Anlagen verfügen darüber hinaus häufig über Gigabit-Etnernet-Backbones, manche sogar schon über 10GbE-Backbone-Ringe, um das hohe Datenaufkommen bewältigen zu können.

Zur Kommunikation mit den unterlagerten Schichten, also mit den Remote-I/O-Geräten der Feldebene, nutzt die Leitstation meist einen Feldbus wie Profibus DP, Controlnet, Modbus oder CAN. Für explosionsgefährdete Bereiche ist Profibus PA oder Fieldbus Foundation H1 weit verbreitet. Doch neben dem in der Anlage ohnehin vorhandenen Ethernet noch weitere Bussystems zu installieren, verursacht zusätzliche Kosten. Beispielsweise ist ein breiteres Know-how des Anlagenpersonals notwendig oder eine Anpassung an einheitliche Softwarewerkzeuge zur Anlagenwartung.

In der Fabrikautomatisierung haben anwendungsspezifische Echtzeitanforderungen den Einsatz von Ethernet erschwert. Doch nachdem IEEE den Standard für das Precision Time Protocol (IEEE 1588) verabschiedete, ist heute auch die Ethernet-Anbindung verteilter Sensoren und Aktoren auf der Feldebene möglich. An diesem Beispiel wird deutlich, wie wichtig die Standardisierung für eine breite Akzeptanz ist. Und dies gilt natürlich in noch stärkerem Maß für Anlagen mit langen Lebenszykluszeiten.

Die ATEX-Zonen

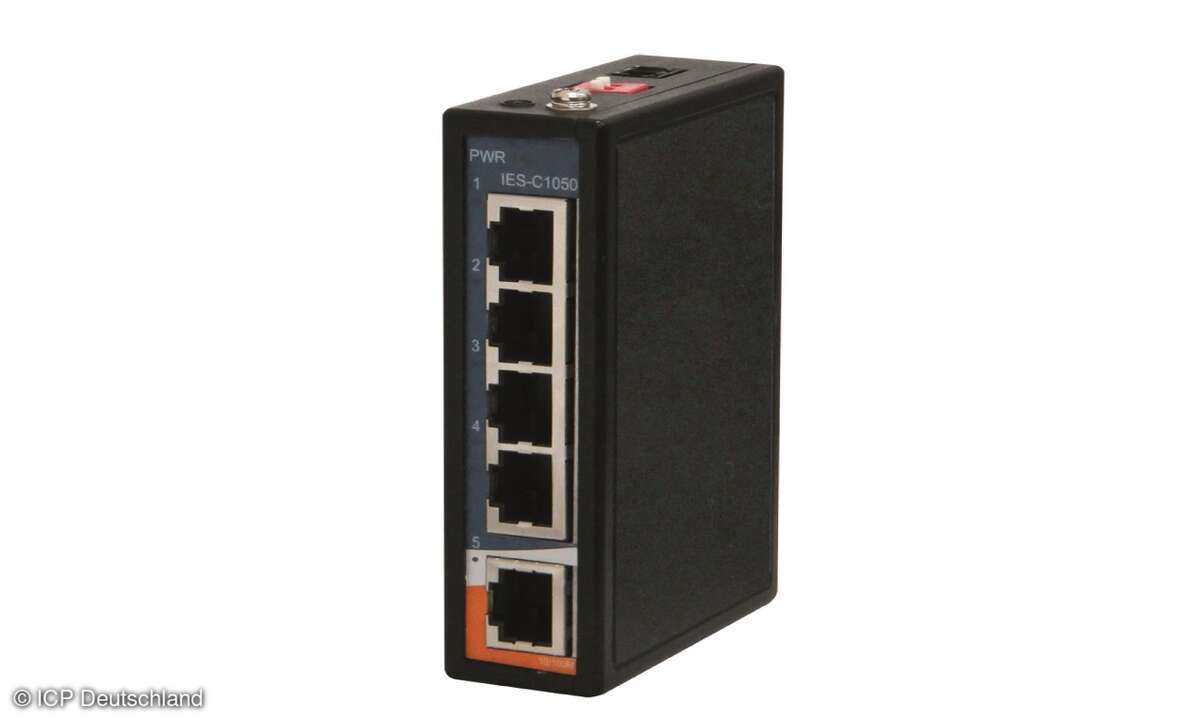

Ähnlich wie die Echtzeitfähigkeit in der Fabrikautomatisierung ist für die Prozessindustrie die Betriebssicherheit der Anlage von eminenter Bedeutung. Dabei spielt insbesondere der Explosionsschutz eine wichtige Rolle. Für das Gebiet der Europäischen Union sind die entsprechenden gesetzlichen Vorschriften in den ATEX-Richtlinien (ATEX: Atmosphère explosible) festgelegt, die sowohl verschiedene Explosionsschutzzonen als auch die Anforderungen an die dort eingesetzten Geräte definieren. Bei Gasatmosphären erfolgt die Einteilung in die Zonen 0, 1 und 2, bei Staubatmosphären in 20, 21 und 22, wobei 0 beziehungsweise 20 das höchste Gefahrenpotenzial darstellen. Bereits heute bieten die großen Hersteller von Netzwerkkomponenten ihre Switches mit Zulassungen nach ATEX für die Zone 2 und nach UL 1604 (Underwriters Laboratories Inc./USA) oder FM (FM Global Ltd./USA) für Class 1 Div. 2 an. Die Geräte sind den erforderlichen Schutzniveaus zugeordnet und entsprechend gekennzeichnet. Damit kann ein Unternehmen heute Ethernet problemlos bis in die Zone 2 einsetzen.

Will es das Ethernet-Netzwerk aber bis in die Zone 1 führen, findet es derzeit so gut wie keine Sensoren, Aktoren oder Switches mit Ethernet-Anschluss und den notwendigen Zulassungen. Die Gerätehersteller stehen hier vor der Herausforderung, die Ethernet-Komponenten, insbesondere die Stecker und Schnittstellenelektronik, eigensicher zu gestalten, um die entsprechenden Zulassungen zu erhalten. Dabei ist zu beachten, dass einzelne Komponenten für Geräte keine vollständige Zulassung erhalten können. Für sie bieten die ATEX-Richtlinien so genannte U-Zulassungen an. Dabei steht "u" für unvollständig. Das heißt, nicht das ganze Gerät hat die Zulassung, sondern nur die Komponente.

Als Datenleitungen für die ATEX-Zone 1 eignen sich am besten Lichtwellenleiterkabel. Zum einen sind sie naturgemäß völlig unempfindlich gegen jegliche elektromagnetische Störung. Dadurch können die Kabel auch in energieintensiven Anlagenteilen ohne Störungsrisiko verlegt werden. Außerdem sind sie grundsätzlich aus isolierendem Material. Das bedeutet, dass die bei ausgedehnten Anlagen gefürchteten Potenzialausgleichsströme über die Datenleitungen bei Lichtwellenleitern nicht auftreten. Der für die Prozessautomatisierung wichtigste Punkt ist aber, dass optische Kabel selbst bei Zerstörung keine Funken bilden, die eine Explosion auslösen können. Allerdings tritt aus dem offenen Faserende nach einem Bruch des Kabels eventuell Licht aus. Für den Explosionsschutz ist also die entscheidende Frage, ob dieses Licht zur Zündung einer explosiven Atmosphäre führen kann.

Zündmechanismen

Die Physikalisch Technische Bundesanstalt in Braunschweig und andere Organisationen haben Untersuchungen zur Zündwirksamkeit dieser optischen Strahlung durchgeführt, um Grenzwerte für die maximalen Bestrahlungsleistungen und Strahlungsenergien in die europäische und internationale Normung einzubringen. Die Wissenschaftler betrachteten vier mögliche Zündmechanismen: die direkte Absorption der Strahlung durch die Gasmoleküle bei übereinstimmender Lichtwellenlänge mit einer Absorbtionsbande (gemessener Längenwellenbereich) des Gases, die photochemische Zündung infolge der Spaltung von Sauerstoffmolekülen durch ultraviolettes Licht, die Plasmabildung im Brennpunkt des Lichts mit Ausbreitung einer Stoßwelle und die Erhitzung von Partikeln durch das austretende Licht. Der letztgenannte Fall stellt das in der Praxis wahrscheinlichste Risiko dar, denn beispielsweise kann ein Schmutzpartikel durch das an der Bruchstelle austretende Licht erhitzt werden und eine Zündung auslösen. Aus den Untersuchungen ist in die Norm DIN EN 60079-28 für die Betriebsmittelgruppe IIC bei der wichtigsten Temperaturklasse T4 ein Grenzwert von 35 mW übernommen worden. Für die Schwefelkohlenstoff einschließende Gruppe T6 beträgt der Grenzwert 14 mW.

Schließlich muss ebenfalls die Plasmabildung in Betracht gezogen werden, da bei optischen Lichtquellen im Fehlerfall kurze energiereiche Impulse auftreten können. Bleibt auch bei kurzen Impulsen die Lichtenergie unterhalb von 9 Mikro-Joule, ist die LWL-Strecke sicher, das heißt optisch inhärent sicher (op-is) entsprechend dem Begriff eigensicher für elektrische Stromkreise.

Die im Betrieb auftretenden optischen Leistungen liegen bei typischen Geräten mehr als eine Größenordnung unterhalb der Grenzwerte, und die elektrooptischen Wandelelemente können so ausgelegt werden, dass sie im Fehlerfall ebenfalls im sicheren Bereich bleiben. Darüber hinaus sind bereits LWL-Transceiver mit genormten M12-Steckverbindern mit U-Zulassug erhältlich, die in Geräte für die ATEX-Zone 1 eingebaut werden können. Damit kann ein Unternehmen auch dort eine Ethernet-Anbindung realisieren: Das Endgerät wird mit dem u-zugelassenen Ethernet-Transceiver ausgestattet und erhält so die ATEX-Zulassung für die Zone 1. Von der M12-Buchse des Transceivers führt dann das optische Kabel aus der Zone 1 heraus zu einem Switch in Zone 2, für dessen optische Schnittstelle eine op-is-Zulassung vorliegen muss. Damit ist das Zone-1-Gerät ein regulärer Teilnehmer des anlagenweiten Ethernet-Netzes.

Ethernet in Zone 1

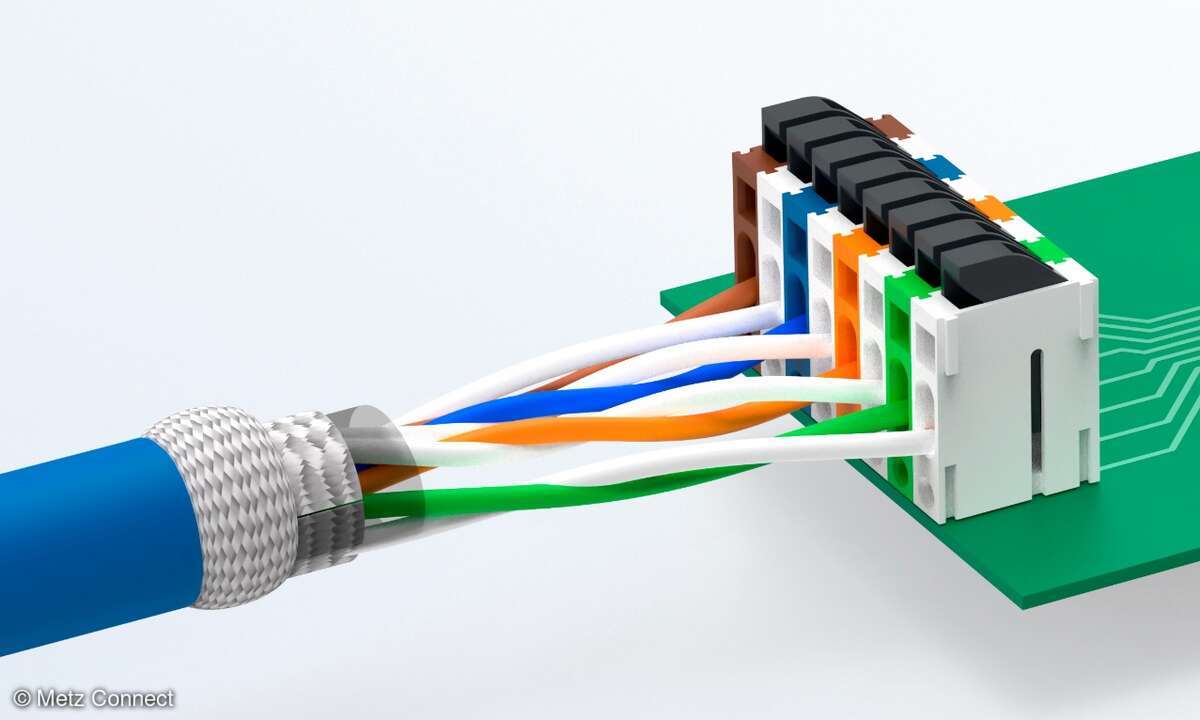

Für die Zukunft zeichnet sich die Erweiterung der Ethernet-Netze in die Zone 1 ab. Dies erfordert jedoch Switches mit eigensicheren Anschlüssen auch für klassische Kupferkabel und redundante Ringe wie sie im sicheren Bereich üblich sind. Außerdem muss auch die Power-over-Ethernet-Anbindung für die Sensoren für die APEX-Zone 1 ausgelegt sein. Selbst drahtlosen Verbindungen können dann in das Netz integriert werden. Verschiedene Hersteller haben bereits entsprechende Produkte vorgestellt.

Wichtig für eine breite Akzeptanz ist jedoch die bereits mehrfach betonte Konformität mit Standards und Normen, denn bei der langen Lebensdauer der Anlagen sind herstellerspezifische Lösungen ein Risiko bei der Ersatzteilversorgung. Dies gilt für Komponenten wie zum Beispiel die Steckverbinder, aber auch für elektronische Gerätebeschreibungen oder Diagnosewerkzeuge. Hier sind die Aktivitäten in Organisationen wie Namur, VDI oder IEC bereits weit fortgeschritten. Voraussichtlich schon in fünf Jahrwird Ethernet weit in die Prozessindustrie eingedrungen sein und eine durchgängige Datenkommunikation sowie eine Öffnung der Prozesse für Webtechniken erlauben. Zudem sind damit ganz neue Ansätze für die Kostenreduzierung während der Betriebsphase einer Anlage möglich.