Richtlinien erleichtern die Auswahl

Die im Vergleich zur Bürowelt deutlich härteren Einsatzbedingungen für Ethernet-Netze im Industrieumfeld erfordern wesentlich robustere, widerstandsfähigere Leitungen sowie eine auf die jeweilige Applikation zugeschnittene Anschlusstechnik. Die Profibus-Nutzerorganisation (PNO) erarbeitete Richtlinien dazu, die die Auswahl und Ausführung der "Nervenstränge" in Automatisierungslösungen erleichtern sollen.

Ethernet-Netzwerke im industriellen Umfeld sind in der Regel anwendungsbezogen aufgebaut und nur

bedingt auf Veränderungen im Maschinenpark ausgelegt. Daher kann zum Beispiel auf Patch-Kabel

weitgehend verzichtet werden. Zumal diese zusätzlichen Steckverbindungen in den auf kurze

Taktzeiten, hohen Datendurchsatz und maximale Verfügbarkeit ausgerichteten Industrieanlagen als

potenzielle Ausfallquellen gelten.

Die elektrischen Parameter der eingesetzten Leitungen und Anschlusskomponenten entsprechen im

Wesentlichen denen einer permanenten Büroverkabelung mit AWG-22-Leiterquerschnitten und einer

maximal überbrückbaren Distanz von 100 Metern. Grundlage für Applikationen im

Automatisierungsumfeld sind zudem die in nationalen und internationalen Normen (EN 50173, ISO IEC

11801, EN 60603-7-1) festgelegten elektrischen Übertragungsparameter für passive

Ethernet-Komponenten wie Kupferleitungen und Steckverbinder. Darüber hinaus greifen einige

spezifische Ergänzungen: Die Ethernet-Kommunikation im industriellen Umfeld stellt insbesondere an

die mechanischen, chemischen und elektromagnetischen Belastbarkeit höhere Ansprüche und erfordert

spezielle Kabelaufbauten und -werkstoffe. Gleiches gilt für Anschlusskomponenten und

Schaltschrankdurchführungen.

Die Richtlinie "Cabling and Interconnection Technology" der PNO liefert Spezifikationen für

Profinet-Installationen mit einem Komponentenansatz, der auf den internationalen Verkabelungsnormen

IEC 61918 und IEC 61784-5-3 aufsetzt. Sie definiert zum Beispiel die mechanischen und elektrischen

Anforderungen an industrietaugliche Profinet-Leitungen und die empfohlenen Steckverbinder.

Weil kaum eine Applikation wie die andere ist, müssen die spezifischen Umgebungs- sowie

Einsatzbedingungen und damit die Anforderungen an die einzelnen Komponenten vorab genau analysiert

werden. Darauf basierend lassen sich der geeignete Leitungstyp sowie die erforderliche Schutzart

eines Steckverbinders ermitteln, um den dauerhaft störungsfreien und zuverlässigen Netzwerkbetrieb

zu gewährleisten. Die Profinet-Richtlinie steckt hierfür den Rahmen ab und unterstützt bei der

sicheren und zuverlässigen Kombination der einzelnen Komponenten. Sie berücksichtigt auch diverse

Sonderleitungen für Spezialanwendungen.

Wichtiges Auswahlkriterium für industriell genutzte Kabel ist neben den elektrischen und

mechanischen Eigenschaften vor allem der Mantelwerkstoff.

Ein weit verbreitetes Material für Leitungen mit starren oder flexiblen Adern in

Standardapplikationen ist PVC (Polyvinylchlorid), das sich durch gute mechanische Eigenschaften und

hohe Chemikalienbeständigkeit auszeichnet. Ist das PVC mit speziellen UV-Stabilisatoren modifiziert

eignet es sich auch für Leitungen im Außenbereich sowie für die Verlegung auf Kabelpritschen.

Beständigkeit gegenüber Feuchtigkeit ist unter anderem bei Applikationen in der Nahrungs- und

Genussmittelindustrie ein wichtiges Kriterium, wo Maschinen und Anlagen regelmäßig mit Dampf

und/oder Wasser gereinigt werden müssen. Deshalb bestehen hier die Kabel meist aus Polyethylen

(PE), das im Vergleich zu vielen anderen Kunststoffen eine sehr hohe Dauerbeständigkeit gegenüber

Feuchtigkeit mit sich bringt. Aus diesem Grund findet man das Material auch bei Leitungen, die

direkt im Erdreich verlegt sind.

Ebenfalls entscheidend ist das Verhalten des Kabelmaterials im Brandfall. So genannte

FRNC-Materialien (Flame Retardant Non-Corrosive) sind halogenfrei, flammwidrig oder

selbstverlöschend und setzen bei der Verbrennung keine aggressiven Gase oder gar Säuren frei. Damit

lassen sich folgenschwere Sekundärschäden wie die elektrochemische Korrosion von Leiterplatten oder

anderen Komponenten und deren meist kostenintensive Beseitigung vermeiden.

In Schleppketten oder wo immer sonst Leitungen viel bewegt werden oder anderweitig hohen

mechanischen Belastungen ausgesetzt sind, haben sich Polyurethane (PUR) als Mantelmaterialien

etabliert. Diese sind halogenfrei, mechanisch sehr belastbar und chemikalienbeständig. Ihre

Elastizität bleibt im weiten Temperaturbereich von etwa -20 bis +80 °C zuverlässig erhalten. Für

spezielle Applikationen, etwa im Umfeld von Schweißrobotern im Automobilbau, lässt sich die

Widerstandsfähigkeit gegenüber Schweißfunken durch nachträgliche Strahlenvernetzung des Werkstoffs

mit Beta- und Gammastrahlen weiter erhöhen. Die Energie der Strahlen vernetzt die Moleküle

untereinander und macht das Material widerstandsfähiger gegenüber thermischen, mechanischen und

chemischen Belastungen.

Diese Beispiele verdeutlichen die Vielfalt des Anforderungsspektrums im industriellen Umfeld und

unterstreichen, dass sich die optimale Leitung nur durch eine genaue Analyse der Umgebungs- und

Einsatzbedingungen ermitteln lässt.

Ähnliches gilt für die Anschlusstechnik. Abhängig vom jeweiligen Anlagenkonzept sollten die

Steckverbinder mit einer geeigneten IP-Schutzart ausgestattet sein. Sind die aktiven Geräte

ausnahmslos in Schaltschränken montiert, können RJ45-Stecker in der niedrigeren Schutzart IP20

eingesetzt werden. Sie müssen jedoch EMV-geschützt sein. Am besten erfüllen dies robuste,

metallische Steckergehäuse, die zudem die Funktion der verlässlichen Zugentlastung und Befestigung

der Installationsleitung am Stecker übernehmen.

Zudem müssen die Stecker für die dickeren Adern und Leitungsdurchmesser der

Installationsleitungen ausgelegt sein, die die Teilnehmer in industriellen Netzwerken direkt

miteinander verbinden. Sie müssen schnell und einfach an den Haltekrägen der Geräte zu befestigen

sein und auch unter erhöhter Zug- und/oder Vibrationsbelastung die Datenverbindung sicher aufrecht

erhalten.

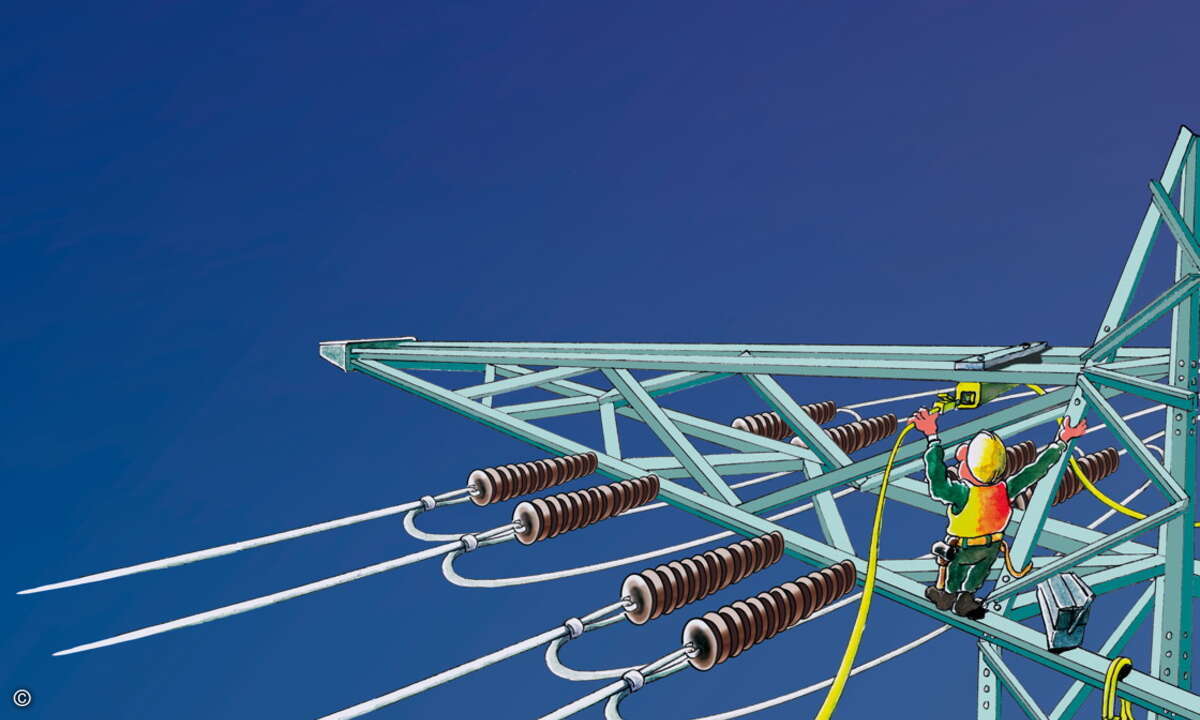

Um einiges höher sind die Anforderungen an die Anschlusstechnik bei schaltschranklosen, direkt

an der Maschine installierten Netzwerkkomponenten. Dabei geht es vorrangig darum, die Verbindungen

zuverlässig vor Staub und Feuchtigkeit zu schützen, was in der Regel durch die Ausführung der

Komponenten in Schutzart IP65/67 gewährleistet werden kann. Die im Profinet-Standard spezifizierte

IP20-Schnittstelle (kompatibel zu Komponenten der Bürowelt) lässt sich mit entsprechenden

Schutzgehäusen relativ schnell und einfach für den Einsatz unter rauen Umgebungsbedingungen

nachrüsteten.

Die technischen Eigenschaften allein machen jedoch nicht den einzigen Unterschied aus. Zu den

entscheidenden Voraussetzungen für die Akzeptanz bei den Anwendern zählt auch die schnelle und

einfache Montage der Leitungen und Steckverbinder im Feld. Wo vorkonfektionierte Leitungen mit

angespritzten Steckern nicht eingesetzt werden können und schlechte Licht- oder Platzverhältnisse

die Installation oft zusätzlich erschweren, sollte das Konfektionieren ohne kompliziertes

Spezialwerkzeug möglich sein. Aus vielen Einzelteilen bestehende Steckverbinder sind in dieser

Umgebung nicht förderlich, denn sie verlängern nur die Montagezeiten und erhöhen somit die Kosten.

Die Anwender fordern einfache, auch unter erschwerten Bedingungen praktikable Anschlusslösungen,

wie sie Schnellmontagesysteme bieten. Sie bestehen in der Regel aus Leitungen und Steckern gemäß

den gängigen Kommunikationsstandards und speziellen Schnellmontagewerkzeugen. Die Siemens-Lösung

Fast Connect beispielsweise enthält ein Stripping-Tool, das ein maßgenaues Absetzen von Außenmantel

und Geflechtschirm in einem einzigen Arbeitsschritt gestattet und damit Montagezeit spart.