Fehlersuche in Netzen mit Industrial Ethernet

Die Netzwerkprotokolle der Ethernet-Techniken entwickelten sich vom LAN über die Telekommunikation und den Heimbereich bis in die Automation hinein. Für den Fertigungsbereich mussten nicht nur die Komponenten an die physikalischen Umgebungsbedingungen angepasst werden, sondern zum Beispiel auch an die dort vorherrschenden Topologien oder an Echtzeitanforderungen. Selbst das Troubleshooting in Industrial-Ethernet-Netzen entspricht nicht immer der Vorgehensweise im LAN.

Generell betreiben nur wenige Firmen das Büro- und Anlagensteuerungsnetz in einem gemeinsamen

Netzwerk. Meist sind diese Netze durch Router oder Firewalls voneinander getrennt. Denn auf diese

Weise ist das Anlagensteuerungsnetz, das rund um die Uhr mit hoher Verfügbarkeit laufen muss, gegen

mögliche Störeinflüsse aus dem Datennetz geschützt. Der 24-Stundenbetrieb und die hohe

Verfügbarkeit sind für die Betreiber solcher Industrienetze eine besondere Herausforderung. Sie

setzen deshalb sehr häufig Redundanzkonzepte zur Erhöhung der Ausfallsicherheit ein. Eine

Überwachung der kritischen Knoten im Netz kann dafür sorgen, dass eventuelle Beeinträchtigungen und

Störungen frühzeitig erkannt werden, sodass es zu keinen Unterbrechungen kommt.

Die Topoplogie

Die Topologie eines Industrienetzes setzt sich aus der Leit-, Zellen- und Feldbusebene zusammen.

Die Leitebene stellt das übliche Firmennetzwerk auf Basis von Ethernet und TCP/IP dar. Sie nimmt

alle Netzwerkkomponenten eines Firmennetzes auf, wie Fileserver, Applikationsserver für das

ERP-System, für Datenbanken und Internetzugänge. Sie befindet sich meist in einer Büroumgebung.

Die darunter liegende Zellenebene verbindet die verteilten Ansteuerungen (SPSen) mit dem

Leitstand und dient als Kommunikationsplattform für die Anlagensteuerungen. Hier hat sich

Industrial Ethernet in den vergangenen zehn Jahren fest etabliert.

Die unterste Feldbusebene enthält die Sensoren zur Aufnahme von Messdaten und Aktoren zur

Übermittlung von Sollgrößen an zu steuernden Geräten. Diese Aktoren und Sensoren sind entweder

direkt an die Anlagensteuerungen angeschlossen oder über eines der zahlreichen Feldbussysteme wie

Profibus oder Interbus. Auch dort hat Ethernet begonnen, mit den dort etablierten Feldbussen zu

konkurrieren. Wenn jedoch Echtzeitanforderungen auftreten, kann das herkömmliche

IEEE-802.3-Ethernet nicht eingesetzt werden.

Einige Hersteller statteten deshalb das Ethernet-Protokoll mit den nötigen Echtzeiteigenschaften

aus. Doch bisher ist es ihnen nicht gelungen, sich dabei auf einen einheitlichen Standard zu

einigen. So verfolgt beim Thema Echtzeit-Ethernet jede Firma oder jedes Firmenkonsortium einen

eigenen Ansatz. Erste Echtzeit-Netzwerkkomponenten sind bereits erhältlich und erste

Pilotanwendungen schon realisiert. Derzeit finden sich am Markt über 20 Echtzeit-Ethernet-Lösungen.

Vermutlich werden sich aber nur wenige Lösungen dauerhaft etablieren können, darunter

wahrscheinlich Profinet von Siemens/Phoenix Contact, Ethercat von Beckhoff, Sercos III von Bosch

Rexroth oder CIP-Sync-Ethernet/IP von Rockwell.

Angepasst an die Umgebung

Um eine akzeptable Lebensdauer der Geräte in den verschiedenen Fertigungsumgebungen zu

gewährleisten, müssen sie auf die jeweiligen Bedingungen zugeschnitten sein. Das heißt, sie müssen

in der Stahlproduktion den dort vorherrschenden hohen Temperaturen und im Bergbau hohen

Staubbelastungen standhalten können oder auf Hochseeschiffen korrosionsbeständig gegen Salz sein.

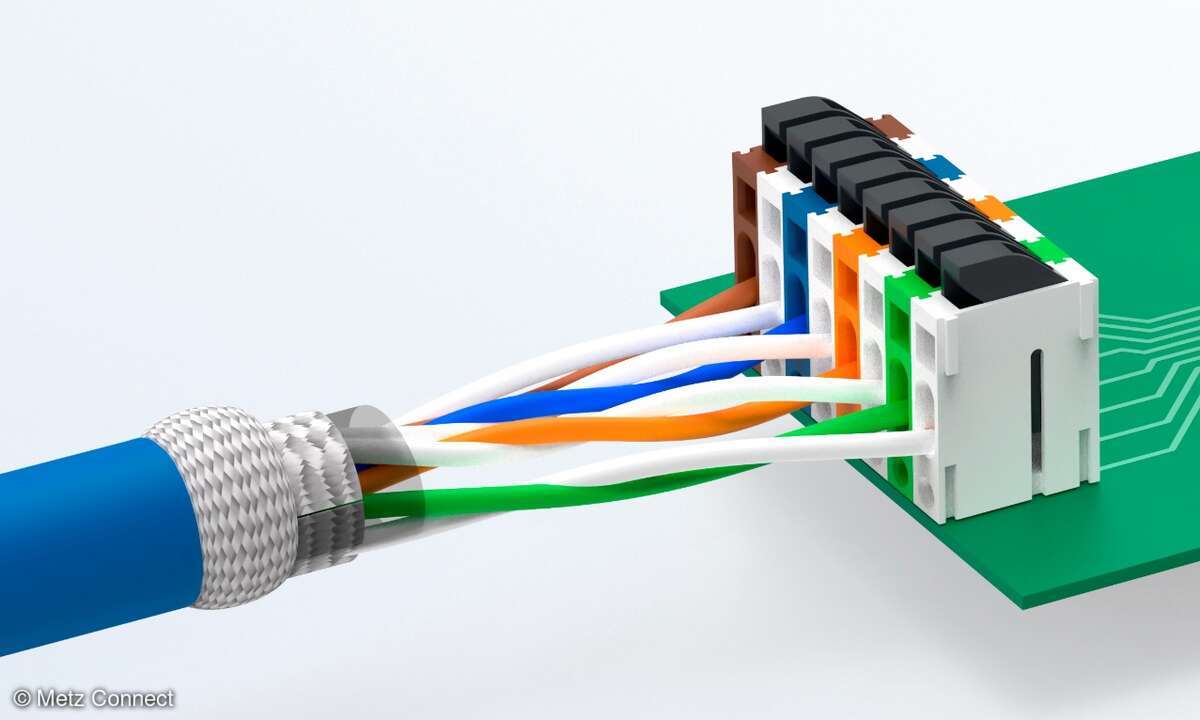

Auch die eingesetzten Kabel und Stecker sind im Industrieumfeld deshalb wesentlich robuster

ausgelegt als in der Bürokommunikation. So setzt die Branche für raue Umgebungen bei Übertragungen

bis 100 MBit/s oft vierpolige M12-Stecker der Schutzart IP 67 ein, die staubdicht sind und ein

temporäres Eintauchen in Wasser bis zu einem Meter Tiefe erlauben. Während sich im Büronetz der

RJ45-Stecker durchgesetzt hat, ist die Vielfalt der Stecker im Industrienetz erheblich größer und

hängt im Wesentlichen von den Umgebungsbedingungen ab.

Für den Einsatz von Kabeln gilt Ähnliches wie im LAN. Entscheidend für die Auswahl eines

Lichtwellenleiters (LWL) oder einer Twisted-Pair-Kupferdatenleitung sind die Länge der

Übertragungsstrecke sowie die elektromagnetischen Störeinflüsse. Typisch für Industrienetzwerke ist

der Einsatz von polymer-optischen Fasern (POF) in EMV-kritischen Bereichen (EMV: elektromagnetische

Verträglichkeit) – etwa bei Fertigungszellen mit Schweißrobotern. Die maximale Übertragungsdistanz

liegt wie bei Kupferkabeln bei 100 Metern.

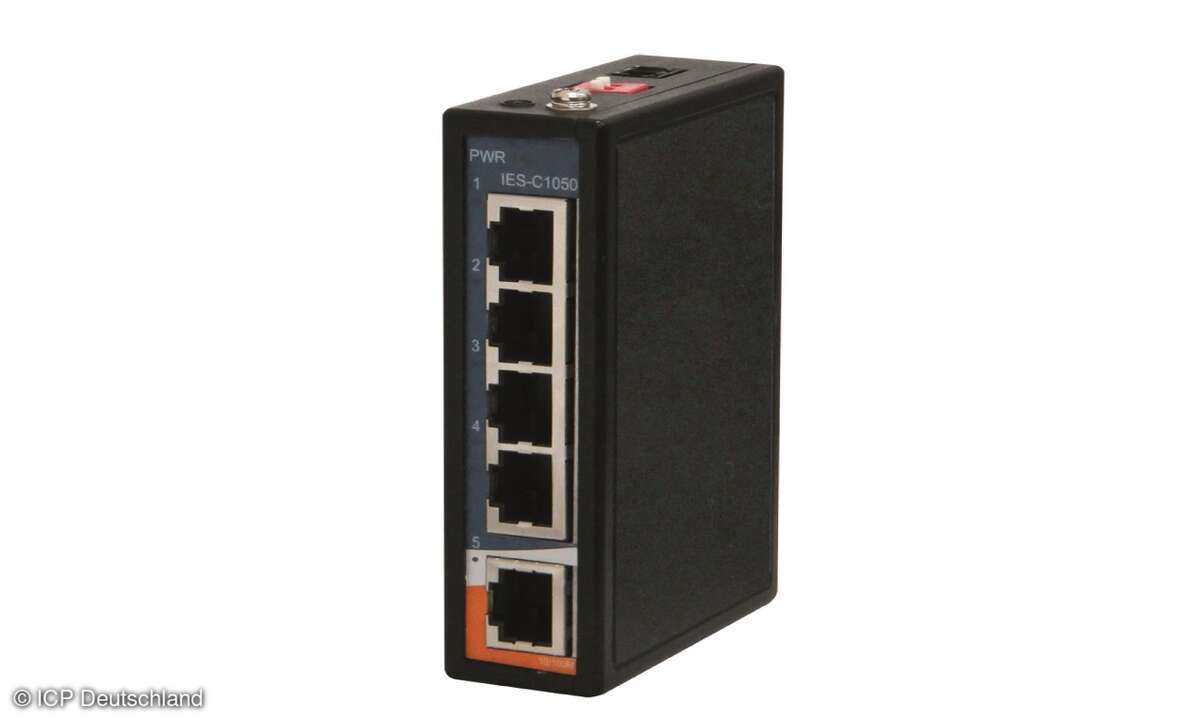

Die aktiven Netzwerkkomponenten wie Switches und Router für Industrial Ethernet sind nicht nur

der raueren Umgebung angepasst, sondern zudem für die Hutschienenmontage ausgelegt und werden mit

anderen Spannungen (häufig 24 V Gleichstrom) als den üblichen 230 V Wechselstrom betrieben.

Ansonsten sind sie nahezu identisch mit den Komponenten eines üblichen Ethernet-Netzes.

Wichtige Protokolle

Die Fertigungsnetze arbeiten traditionell viel mit dem H1-Protokoll der SPS

(Speicherprogrammierbaren Steuerung) Simatic S5 von Siemens. Es setzt direkt auf Ethernet auf und

nutzt nur die MAC-Adressen zur Adressierung.

Dies bringt den Umstand mit sich, dass die MAC-Adressen oft so konfiguriert werden (oder "

parametriert", wie die Automatisierer sagen), wie das sonst nur bei IP-Adressen üblich ist. Da

dieses Protokoll nicht Routing-fähig ist, kann es nur in einem Subnetz eingesetzt werden. Remote

Access zur Fernwartung ist deshalb nicht möglich.

RFC1006 gilt als der Routing-fähige Nachfolger des H1-Protokolls und wird in der

Siemens-Terminologie auch als "ISO-on-TCP" bezeichnet. Es nutzt Dienste wie Datensicherung und

Flusskontrolle des TCP/IP-Protokolls und übernimmt die Blockerkennung, die bei der Kommunikation

zwischen den Steuerungen benötigt wird. Dies geschieht standardmäßig über den Port 102.

Protokollanalysatoren, die den Traffic in Industrial-Ethernet-Netzen analysieren sollen, sollten

diese Datenblockung ebenfalls erkennen und realisieren können. Geschieht dies über einen speziellen

SPS-Header, der ohne die Konfiguration der TSAPs (Transport Service Access Points) auskommt,

vereinfacht sich damit zudem das Einrichten von Verbindungen.

Ähnlich wie mit dem H1- und dem RFC-Protokoll verhält es sich mit dem Modbus- und dem

Modbus-on-TCP-Protokoll. Ursprünglich entwickelte Gould-Modicon das Modbus-Protokoll für die

Kommunikation mit seinen SPSen. Es arbeitet auf der gleichen physikalischen Schicht wie RS 232, RS

485 oder HDLC. Um es in der TCP/IP-Welt einzusetzen, wurde der Nachfolger "Modbus on TCP" direkt

auf Schicht 4 gesetzt und nutzt standardmäßig den Port 502. Dieses Protokoll findet man häufig in

der Kommunikation mit Geräten der Firmen Phoenix Contact, Wago und Beckhoff.

Interessant ist, dass die Automatisierungsbranche bei der Verkabelung (Schicht 1) die

Auto-MDI/MDIX-Schnittstellen und auch die Autonegotiation (AN) kaum einsetzt. Die Betreiber

bevorzugen feste Einstellungen, damit Protokolle wie Auto-MDI/MDIX oder AN beim Aushandeln der

Übertragungsparameter keine Zeit verbrauchen, die dann für die Datenübertragung fehlen könnte. Die

Techniker versuchen, unnötige Aushandlungsvorgänge zu vermeiden, weil zum Beispiel Störungen durch

eine schwierige EMV-Umgebung dazu führen können, dass diese Konfigurationsprotokolle immer wieder

erneut aktiviert werden.

So findet man in Industrienetzen auch kaum aktive Scanner für Viren, Ports oder SNMP-Clients, da

sie den Anlagendatenverkehr stören könnten. In der Regel kommen für die Netzanalyse passive Scanner

zum Einsatz, die den bestehenden Datenverkehr aufzeichnen und daraus die nötigen Informationen über

Netzteilnehmer und deren Kommunikationsverbindungen ziehen.

Fehlerdiagnose

Hat man in der Vergangenheit vor allem Fehler in den Schichten 1 und 2 gesucht, sind es

heutzutage vor allem Fehler in den Schichten 3 bis 7.

Bei der Fehlersuche helfen im ersten Schritt die in den Netzwerkkomponenten integrierten

Möglichkeiten: Die Link-LEDs an der Netzwerkkarte und am Switch signalisieren eine korrekte

Verbindung auf der Schicht 1. Die Befehle "ping" oder "tracert" auf der Command-Ebene zeigen eine

funktionierende Verbindung auf Schicht 3. Falls diese Tests bei Verbindungsproblemen nicht

weiterhelfen, kann die zugehörige Kabelinfrastruktur mit einem Kabelzertifizierer überprüft werden,

der in wenigen Sekunden die gesamten Kabelcharakteristiken eines Kupferdatenkabels nach Kategorie

5e, 6 oder 7 durchprüfen kann. Da diese Geräte beispielsweise von Fluke, Agilent oder Ideal

Industries nicht billig sind, gibt es Dienstleister, die die Kabelzertifizierung übernehmen. Die

noch vor wenigen Jahren sehr gebräuchlichen Lanmeter kommen immer weniger zum Einsatz. Dies liegt

nicht zuletzt daran, dass die Netzwerkkarten und Netzkomponenten trotz Preisverfalls erstaunlich

zuverlässig arbeiten.

Das gebräuchlichste Diagnosegerät für die Analyse ab Schicht 3 sind Netzwerkanalysatoren oder

Sniffer. Dabei handelt es sich meist um Software-Tools, die zusammen mit der Netzwerkkarte eines

PCs oder Notebooks ein Messgerät bilden.

Unter den Netzwerkern ist vor allem Wireshark (früher Ethereal) als Freeware-Tool verbreitet.

Speziell für industrielle Ethernet-Netze entwickelte zum Beispiel Inat den Analysator Netspector,

der mit grafischen Darstellungen und auf Industrienetze zugeschnittenen Filterfunktionen arbeitet

und auch die Automatisierungsprotokolle in die Analyse einbinden kann.

Da Analysatoren im Industriebereich passiv arbeiten sollen, sind Systeme mit verteilten

Aufzeichnungseinheiten (Probes) und einem zentralen Auswertungs-/Report-Modul sinnvoll. Der

Administrator sollte damit zudem von zentraler Stelle aus die Datenströme an den verteilten Probes

beobachten können.

Bei den meisten Störungen reicht es, mit einem guten Netzwerk-Sniffer zu arbeiten, von denen es

einige am Markt gibt. Ist eine tiefer gehende Netzanalyse in Industrienetzen nötig, benötigt der

Administrator dafür umfangreiche Protokollkenntnisse und ein Gespür für sein Netzwerk. Denn die

Informationen, die ein entsprechendes Analysegerät darstellen kann, sind sehr vielfältig und

komplex. Deshalb sollte die Protokollanalyse von einem entsprechend geschulten Experten vorgenommen

werden.

Weiterbildung

Viele Netzwerkadministratoren aus dem IT-Umfeld kennen aus der Voice-over-IP-Technik den Umgang

mit Probe-basierten Netzwerküberwachungssystemen. Wenn sie Fehlersuche in einem Fertigungsnetz

betreiben sollen, benötigen sie zusätzliches Know-how über die Automatisierungsprotokolle und

-netze. Wer ein Fertigungsnetz mit Industrial Ethernet betreut, sollte sich das nötige IT-Know-how

aneignen. Dazu gibt es einige Schulungsanbieter. Wichtig ist, dass eine Schulung zum Thema

Troubleshooting in Industrial-Ethernet-Netzen genügend in die Tiefe geht und einen sehr großen

Anteil an praktischen Übungen enthält, sodass die Teilnehmer das Gelernte direkt an ihren

Arbeitsplätzen einsetzen können. Es sollte dabei nicht nur um gängige Störungen wie doppelt

vergebene IP-Adressen gehen, sondern auch um automatisierungstypische Fehler wie doppelt vergebene

MAC-Adressen. Welche sporadischen Fehler weisen auf welche Netzüberlastungen hin? Wie lässt sich

ein geswitchtes Netz überwachen? Kurzum: Die Schulung sollte die Teilnehmer dazu befähigen,

alltägliche Probleme im Industrie- oder Büronetz zu lösen.