Wenn zwei Welten zusammenwachsen

Standard im Office-Bereich der Unternehmen ist Ethernet schon lange – heute sprechen viele Gründe dafür, diese Technologie auch im Industrial-Bereich einzusetzen.

Um den Aufwand einer neuen Steuerungsgeneration einzugrenzen, müssen alle möglichen Synergien zur Officetechnologie genutzt werden.

In der Vergangenheit war die Industrieautomatisierung unkompliziert. Die industrielle Kommunikation wurde über Feldbusse gestaltet und die automatisierte Fertigungszelle blieb von äußeren Einflüssen unberührt. Dadurch entwickelte sich die industrielle Kommunikation als eigenständige Lösung. Als Steuerung griff der Automatisierer ursprünglich nicht auf den PC, sondern auf eine SPS zurück. Parallel zum Office-Netzwerk wurde für die Automatisierung eine vollständig separate Hard- und Software entwickelt. Das war so lange sinnvoll, wie die Leistungsfähigkeit üblicher Officetechnologie die Industrieanforderung nicht erfüllte. Die steigende Performance dieser Office-Produkte bei niedrigstem Preisniveau machte den Einsatz immer attraktiver. Heute wachsen die Büro- und die Industriewelt zusammen.

Das macht Ethernet attraktiv

Die ersten Impulse zur Nutzung neuer Ethernet-basierter Netzwerke kamen aus der Automatisierungsbranche. Steuerungen sollten durch verteile Automatisierung noch leistungsfähiger und durch die Nutzung von Bürohardware noch kostengünstiger werden. Das löste eine Ethernet-Euphorie aus, die sich aber vom alleinigen Ziel der verteilten Automatisierung schnell entfernte. Im Vordergrund standen jetzt Punkte wie die Nutzung eines universellen Protokolls für die Automatisierung und die Office-Applikationen. Attraktiv erschien die damit verbundene Form der vertikalen Integration. TCP/IP wurde als alleiniger Standard der Kommunikation angepriesen. Nicht beachtet wurde dabei aber, dass sich für die Feldbussysteme unzählige Profile für die Automatisierung entwickelt hatten, die mittlerweile den eigentlichen Wert des Industrieprotokolls darstellen. Diese Werte waren zum Nutzen des Anwenders zu bewahren. Konsequenterweise wurden diese Werte individuell verschieden in ein Ethernet-Protokoll übertragen.

Was bleibt ist die Notwendigkeit der vertikalen Integration. Der Integration aller Informationen der Feldebene in Office-Netzwerke zwecks optimaler Produktionssteuerung, vorausschauender Wartung und einfacherer weltweiter Vernetzung. Diese Einbindung ist aber zwischenzeitlich zur Selbstverständlichkeit geworden. Sie ist unabhängig von Ethernet in der Feldebene auch auf Basis von Feldbussystemen mit Gateways oder in die Steuerung integrierter Web-Server realisierbar. Die vertikale Durchgängigkeit ist und wird also auch ohne Ethernet in der Maschine gelöst. Die heutige Motivation, Ethernet in der Maschine einzusetzen, muss demzufolge eine andere sein.

Bestehende Feldbussysteme haben heute eine hohe Komplexität erreicht. Um die Leistungsfähigkeit zukünftig zu steigern, wäre ein erheblicher Aufwand notwendig, der sich auf Soft- und Hardware auswirkt. Dieser Aufwand ist nötig, da für Antriebsapplikationen und auch Visualisierung die heutigen Feldbusse an ihre Leistungsgrenzen stoßen. Um den Aufwand einer neuen Steuerungsgeneration einzugrenzen, müssen alle möglichen Synergien zur Officetechnologie genutzt werden. Der konsequente Schritt ist die Nutzung von Ethernet. Neue Werte für die Industrie sind nur durch die Nutzung von Synergien zu Volumenmärkten zu schaffen.

Die Office-Technologie im Spiegel der Industrie

Betrachtet man die Welt der Fertigung mit der Brille der IT-Abteilung, so stehen in der Fertigung Endgeräte, die an eine zentrale IT angebunden werden. Die Maschinen werden wie einzelne PCs behandelt, die jeweils ein Telecomunication-Outlet (TO) nach der internationalen Norm für die anwendungsneutrale Verkabelung ISO/ IEC 11801 erhalten. Die Automatisierungstechnik interveniert, wenn Maschinen wie Office-Equipment in ein Netzwerk einbezogen werden.

Wie sieht es mit der Verfügbarkeit der Anlage aus? Was passiert, wenn ins Netz eine neue Softwareversion aufgespielt wird? Die Fragen sind begründet und die Antworten sind zumeist nicht einfach zur Zufriedenheit des industriellen Anwenders zu geben. Das Office-Netz kann die Performance bieten, die Büroarbeitplätze benötigen. Klassische Belange der Automatisierung wie Echtzeitfähigkeit und die 24-Stunden-Verfügbarkeit haben hier keine Bedeutung. Kein Anwender wird das Office-Netzwerk mit Echtzeiterweiterungen überfrachten, die aus Prozesssicht notwendig sind. Es wird beispielsweise im Office-Netzwerk keine Priorisierung von Prozessdaten geben, die die Performance des Office-Netzwerks einschränken würde. Stoppt IP-Telephonie, wenn die Maschine in einem kritischen Zustand ist? Wenn das Office-Netzwerk nur für die Durchgängigkeit der Kommunikation und nicht zur Steuerung innerhalb der Anlage oder Maschine genutzt wird, besteht die gleiche Situation wie in einem unterlagerten Feldbus. Der Feldbus steuert

alle prozesswichtigen Parameter. Die notwendige Durchgängigkeit der Daten zum Zweck der Fertigungssteuerung erfolgt über ein separates Netzwerk. Diese Einbindung der Maschinen ist über das Standard-Office-Netzwerk sinnvoll. Sinnvoll ist aber auch ein unterlagertes Feldbussystem mit eigener Netzwerkinfrastruktur, sozusagen mit eigenem Kabel.

Die Idee der zwei Industrie-Netze

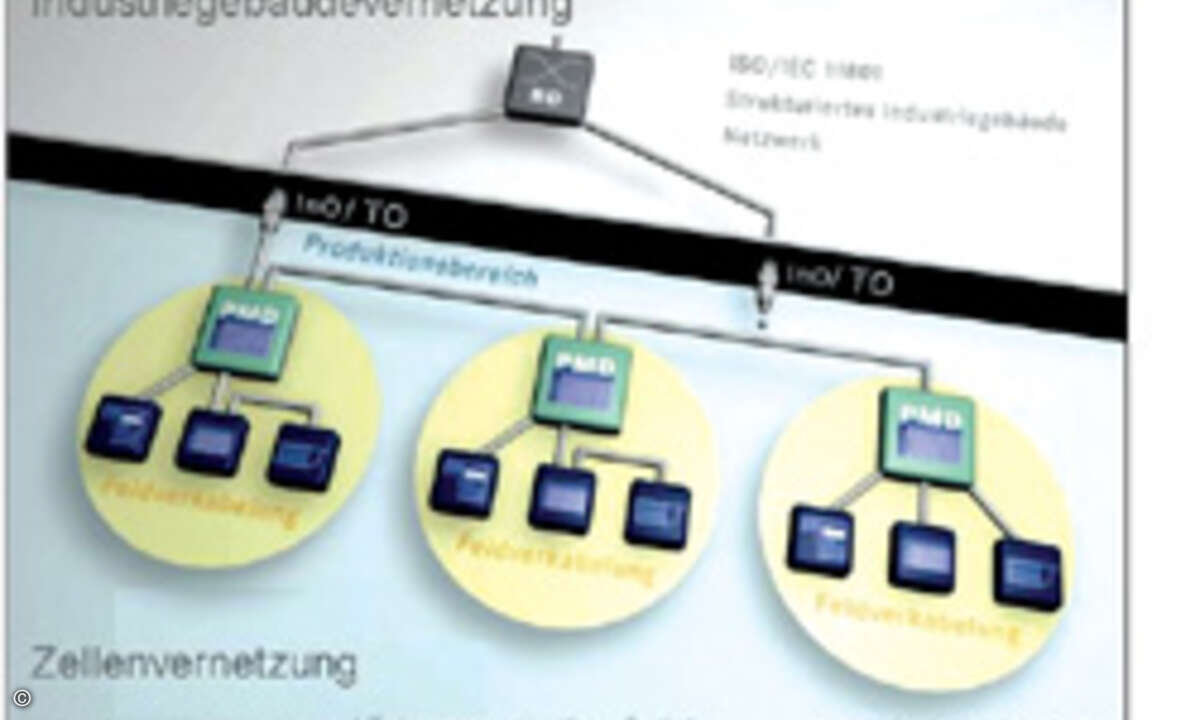

Bei der physikalischen Trennung in zwei Netzwerkhierarchien werden diese zwei Welten folgendermaßen strukturiert.

- Zellenvernetzung: Vernetzung innerhalb einer Zelle zum Zweck der Prozesssteuerung.

- Industriegebäudevernetzung: Vernetzung des Industriegebäudes zur bidirektionalen vertikalen Integration von Produktionsdaten.

Trennt man diese zwei Vernetzungsapplikationen voneinander, so löst man aus Anwendersicht zwar nicht vollständig die Probleme heterogener Netzwerke, man hat aber Ansatzpunkte, die eine sinnvolle Strukturierung zulassen. Der Anwender kann das Beste aus zwei Vernetzungen in beiden Welten nutzen.

Das Industriegebäudenetz

Das Industriegebäude unterscheidet sich auf Grund der Umgebungsbedingungen vom Büro. Bei einer leeren Halle, in der Maschinen aufgestellt werden sollen, sind die Unterschiede weniger gravierend. Auch dort soll eine Infrastruktur geschaffen werden, die für die zukünftigen Nutzungen der Halle optimal geeignet ist. Dazu ist eine anwendungsneutrale Vorverkabelung notwendig. Diese Vorgabe ist in der IEC 11801 verwirklicht. Überträgt man diese Norm auf die industrielle Halle, muss die Anforderung hinsichtlich mechanischer, klimatischer und chemischer Anforderungen angepasst werden. Diese Zielsetzung verfolgt die IEC. Hierzu sind entsprechende Klassen definiert worden. Die Topologien können weitgehend unverändert bleiben.

Das Zellennetzwerk

Im Gegensatz zum Office besteht ein Automatisierungsnetzwerk nicht aus identischen Einheiten, sondern aus diversen Geräten, die sich verteilt entsprechend ihrer Applikation innerhalb der Anlage befinden. Dort können auf einem Quadratmeter zehn Teilnehmer in einem Schaltschrank einer Werkzeugmaschine untergebracht werden oder auf 100 Quadratmeter nur ein Teilnehmer, beispielsweise in einer Kläranlage. Daher muss das Netz flexibel sein und die Topologie muss sich der Applikation anpassen. Neben Linien-, Stern- und Ring- kommen auch komplexe Baumstrukturen zum Einsatz. Automatisierungsapplikationen erfordern Kaskardierungstiefen von 20 Teilnehmern oder mehr, wie sie in einer Linientopologie vorkommen. Diese Voraussetzung wird durch das 3-Ebenen-Modell des Bürogebäudes nicht abgedeckt. Ebenfalls wird der Einsatz von optischer oder elektrischer Übertragungstechnik primär von der Umgebung vorgegeben, so dass ein flexibler Einsatz der unterschiedlichen Technik notwendig ist. Sind Automatisierungsgeräte in Bereichen extremer Belastung platziert, so erfolgt ein Wechsel des Mediums vor Ort. Ein starres Topologiegerüst kann diese vielen unterschiedlichen Anforderungen nicht erfüllen.

Aktuelle Standardisierungsbestrebungen

Ist die Welt aus dem Blickwinkel der Industriegebäude und aus der Perspektive der Automatisierungszelle sinnvoll strukturiert, so lassen sich die Themen heutiger Standardisierung gut zuordnen. Die internationale Norm für eine anwendungsneutrale, strukturierte IT-Verkabelung ist die IEC 11801. Ihr deutsches Äquivalent ist die DIN En 50 173. Beide Normen sind inhaltlich nahezu identisch. Die große Akzeptanz dieser Norm ist zum einen auf die drei Vernetzungsebenen zurückzuführen (Primär, Sekundär, Tertiär) zum anderen auf ihren anwendungsneutralen Ansatz, der es ermöglicht, unterschiedliche Dienste in einem Netzwerk zu übertragen. In der Praxis hat sich zwischenzeitig ein Quasistandard bei der Kommunikation ergeben. Für LAN-Strukturen wird zu über 90 Prozent Ethernet eingesetzt. Überträgt man diese Norm – unter Berücksichtigung der spezifischen industriellen Umgebungsbedingungen – entsteht ein Standard für das Industriegebäude. Dieser Prozess wurde bereits 1999 von der deutschen Standardisierung gestartet. Ein Entwurf für die Industrieverkabelung wird kurzfristig unter der Bezeichnung ISO/IEC 24702 zur Verfügung stehen.

Die datentechnische Beschreibung orientiert sich im Wesentlichen an der ISO/IEC 11801. Die Beschreibung der Umweltbedingungen erfolgt im »MICE-Konzept«. Dieses Konzept ermöglicht die genaue Klassifizierung der Umgebungsbedingungen. Der Anwender kann dann Komponenten einsetzen, die genau den Anforderungen genügen, die seine Applikation stellt. Die ISO/IEC 24702 fokussiert auf das Industriegebäudenetz und nicht auf die Zellenvernetzung. Ein Industriegebäudenetz ist Bestandteil des Gebäudes und ermöglicht in diesem die vertikale Integration. Innerhalb der Fertigungszelle bestehen autarke Bereiche, die individuell dem Fertigungsprozess angepasst sind. Diese Bereiche lassen sich nicht in das »enge Korsett« des Gebäudenetzwerkes einzwängen. Aus diesem Grund haben die Feldbus-Organisationen eigene Richtlinien entwickelt. Diese Richtlinien bewahren zumeist den Installationscharakter des Feldbusses.

Eine internationale Standardisierung findet im IEC SC 65 statt. Hier entsteht eine Norm, die die Installation innerhalb von Automatisierungszellen beschreibt. Die beiden Welten werden am TO zusammengeführt. Dieses Outlet, das im industriellen Bereich als Industrial-Outlet bezeichnet wird, segmentiert die Netzwerke.

Damit wird in Bereichen des Industriegebäudes die Erfahrung aus dem Feldbereich aufgegriffen und fließt in der Definition der Umgebungsklassen nach Mice ein. Umgekehrt nutzt die Zellenvernetzung die datentechnischen Parameter der Officeverkabelung und garantiert damit umgebungsbedingt und datentechnisch einen kompatiblen Betrieb beider Netze. Erst durch die Kombination der besten Performance beider Welten, der klassischen Feldbuswelt und der Officewelt, wird ein optimales Netzwerk errichtet.

Zellenvernetzung im Detail

Damit für den Anwender, der mit bewährter »PROFIBUS«-Technologie innerhalb von Automatisierungszellen vertraut ist, »PROFInet« sicher beherrschbar wird, hat die »PROFIBUS-Nutzer-Organisation« (PNO) die unter Industriebedingungen verwendbare Infrastruktur klar definiert. Diese Definition bezieht sich einerseits auf die verwendbare elektromechanische Hardware, auf Steckverbinder und Kabel, darüber hinaus andererseits ebenfalls auf die Netzkomponenten wie Switches und Medienkonverter. Dokumentiert sind diese Definitionen in der Profinet-Installation-Guideline (www.profibus.com).

Steckverbinder und Kabel

Die Richtschnur, an der sich eine industrielle Installation messen muss, ist die »Beherrschbarkeit durch den Anwender«. Eine hier gestellte Grundforderung ist die konsequente Umsetzung des in der Norm für die strukturierte Verkabelung (ISO/IEC 11801) beschriebenen Komponentenansatzes für industrielle Netzwerke. Der Komponentenansatz beschreibt eine vereinfachte Projektierung und Planung, bei der durch Nutzung von Systemkomponenten unter Einhaltung einfacher Regeln die Installation sicher funktioniert: Plug and Play. Das Ergebnis sind Übertragungsstrecken, die die Anforderungen einer Profinet-Verkabelung sicher, das heißt mit deutlichen Systemreserven erfüllen. Aufwändige Planung, Berechnungen und Messungen sind nicht notwendig. Am Beispiel der Kabel ist ersichtlich, wie Profinet dem Anwender dieses hohe Maß an Systemsicherheit gibt. Als Aderquerschnitt wurde generell AWG 22 und damit minimale Kabeldämpfung vorgeschrieben. Damit sind 100 Meter Übertragungsstrecke ohne Einschränkung zu überbrücken. Der Aufbau der Kabel ist so solide, dass auch eine Quetschung, ganz im Gegensatz zum Officekabel, zu keiner Beschädigung und damit Beeinträchtigung der Übertragungseigenschaft führt.

Die Aderzahl wurde auf die notwendigen vier Adern angepasst. Kabelmantelfarbe und Aderfarbe sorgen für Eindeutigkeit in der Zuordnung. Ergänzt wird das Kabel durch Steckverbinder, die genau auf diese Kabel abgestimmt sind. Der Anwender nutzt dabei ein großes Spektrum an Profinet-Systemkomponenten, die an die Industrieapplikationen angepasst sind. Neben reiner Datenverkabelung steht eine Hybridverkabelung zur Versorgung der Teilnehmer mit 24 Volt zur Verfügung.

Netzkomponenten

Ein vereinfachtes Vorgehen bei der Netzwerkinstallation ist aber ohne Anforderungen an die zu verwendenden Netzkomponenten nicht realisierbar. Daher sind in einer Erweiterung der Installation-Guideline die Netzkomponenten definiert.

Große Übertragungsstrecken sind nur realisierbar, wenn das Protokoll an jedem Gerät neu aktiv weitergeleitet wird, wie es durch Switches möglich ist. Alle Profinet-Netzkomponenten haben Switch-Funktionalität. Durch die generelle Forderung, dass zwei Geräte über einen Switch verbunden werden, können zwischen allen Geräten kollisionsfrei Punkt-zu-Punkt-Verbindungen aufgebaut werden. Der Switch ist das »Rückgrat« für die Echtzeitfähigkeit. Ergänzend besitzen Profinet-Switches generell ein Auto-Cross-Over, bei dem immer die Sende- und Empfangskanäle richtig zueinander geschaltet werden müssen. Bei dem Steckverbinderanschluss kann auf das Kreuzen der Leitungen verzichtet werden. Profinetkabel werden beidseitig identisch angeschlossen. So greifen Netzkomponenten und Verkabelung verzahnt ineinander und bilden ein abgestimmtes System. Profinet-Switches sind dabei voll kompatibel zum Office-Ethernet.

Da Feldbusinstallation aus Gründen der einfachen Installation zumeist in Linie installiert werden, unterstützt auch Profinet die Linientopologie. Hierzu ist eine Kaskadierung von Switches notwendig. Diesem wird durch Linienswitches mit niedriger Portzahl und durch in Geräte integrierte Switch-Funktionalität Rechnung getragen. Die Performance der Switches erlaubt dabei die Kaskadierung von Switches zu großen Segmentlängen.

Neben Komponentenauswahl hat aber auch der Aufbau einer Installation einen großen Einfluss auf die Eigenschaften. Die Installation-Guideline-Profinet wird den Ansprüchen einer Aufbaurichtlinie für Anwender gerecht. Ein Aspekt hierbei ist der EMV-gerechte Aufbau. Industrielle Netzwerke müssen auch unter elektromagnetischen Einflüssen sicher funktionieren. Profinet setzt hier auf eine durchgängige Schirmung mit konsequentem Potentialausgleich. Der Kabelschirm wird immer beidseitig aufgelegt. Wenn das in der Applikation nicht möglich ist wird optische Übertragungstechnologie genutzt. Das ist die sichere Alternative im Vergleich zu Schirmungskonzepten, die einseitige Schirmauflage nicht verbieten und damit falsche Kompromisse machen.

Das in beiden Welten einsetzbare Ethernet hat sich so durch den PNO-Standard zur industrietauglichen Netzwerktechnologie der Zukunft gemausert, das die Aspekte des Anwenders und Geräteherstellers zur Zellenvernetzung erfüllt.

Am Profinet-Installationskonzept hat unter anderem die Harting Technologiegruppe mitgearbeitet. Die beteiligten Hersteller setzen das Profinet-Installationskonzept konsequent in ihren Produkte um, – beispielsweise beim RJ-Industrial als kleinstem RJ45-Steckverbinder mit Schutzart IP 67. Darüber hinaus wurde eine hybride Version des Steckverbinders für Daten und 24-Volt-Spannungsversorgung entwickelt. Der M12 in Schnellanschlusstechnik schließt das Spektrum aller PNO-konformen Lösungen. Des Weiteren hat beispielsweise Harting entsprechende Netzkomponenten realisiert, wie den IP-67-Switch mit 5 Ports zum Aufbau von Linientopologien. Die zukunftsweisende Installationsphilosophie der PNO konnte durch Produkte zum Leben erweckt werden.

Andreas Huhmann, Market Manager Industry, Harting