Die vierte industrielle Revolution

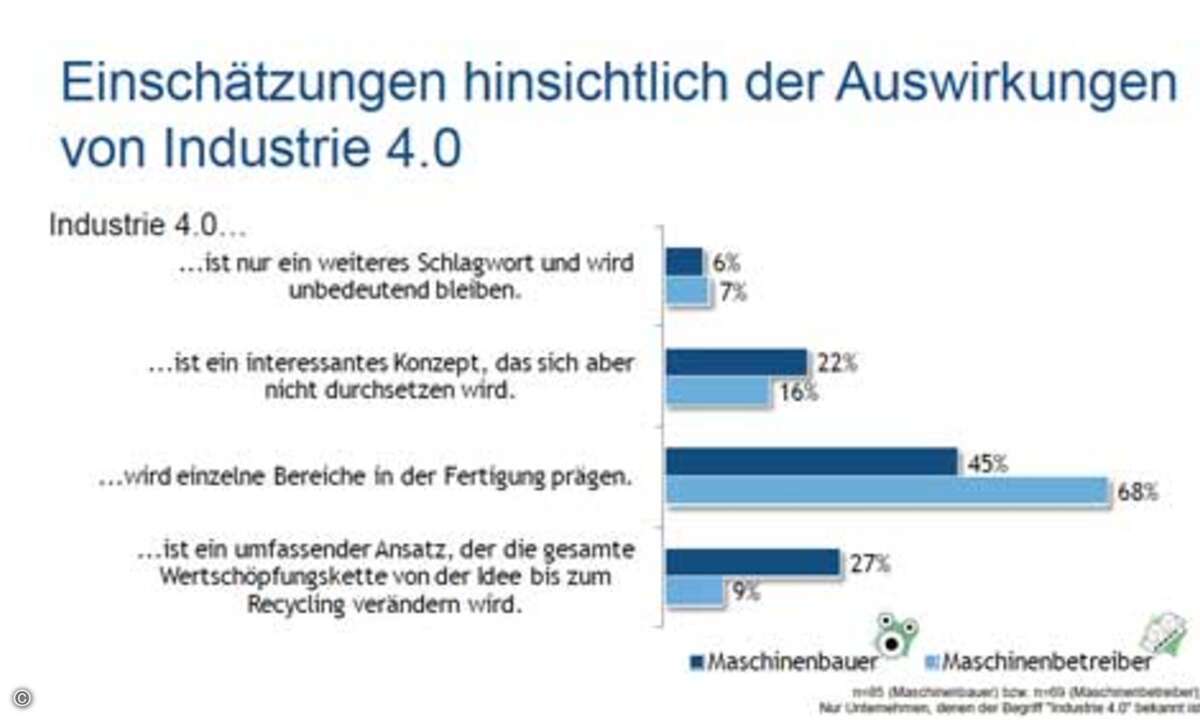

Eine aktuelle Umfrage bei deutschen Fertigungsunternehmen zeigt, dass sich gut die Hälfte der Firmen schon einmal mit Industrie 4.0 beschäftigt hat. Die Umsetzung des Konzepts steckt noch in den Kinderschuhen, doch erste Anwendungs-fälle wie die vorausschauende Wartung von Anlagen auf Basis von Echtzeitdaten sind bereits im Einsatz.Industrie 4.0, auch als vierte industrielle Revolution bezeichnet, überträgt die Prinzipien des Internets der Dinge auf das verarbeitende Gewerbe. Das Konzept soll das Zusammenwachsen der physischen Welt mit der virtuellen in der Fertigung vorantreiben. Die Grundlage dafür bilden Objekte (zum Beispiel Maschinen oder Anlagen), die eingebettete Systeme und Sensoren - so genannte Cyber Physical Systems (CPS) - umfassen und kommunikationsfähig sind. Durch Vernetzung können diese Objekte Informationen untereinander und mit Softwareplattformen austauschen. Die Verfügbarkeit dieser Informationen in Echtzeit stellt die Basis für Analysen über Firmengrenzen hinaus dar, erläutert das Marktforschungsinstitut IDC. Diese Informationen bilden die Grundlage für dynamische, echtzeitoptimierte Wertschöpfungsnetzwerke. Damit ließe sich beispielsweise die Fertigung individueller Produkte nach den Prinzipien und zu Kosten der Serienherstellung durchsetzen. Auch neue Service-basierende Geschäftsmodelle werden möglich. IDC hat im Juni 2014 eine Befragung unter 211 Fach- und Führungskräften aus deutschen Unternehmen des verarbeitenden Gewerbes mit mehr als 100 Mitarbeitern durchgeführt. Ziel war es, ein besseres Verständnis über die Wahrnehmung von Industrie 4.0, bestehende Umsetzungspläne sowie mit dem Konzept verbundene Chancen und Herausforderungen zu erhalten. "Damit Unternehmen mit der Umsetzung von Industrie 4.0-Projekten beginnen, muss das Konzept die Bewältigung zentraler Herausforderungen unterstützen", betont Mark Alexander Schulte, Consultant und Projektleiter bei IDC. Zu den wichtigsten Herausforderungen an die Fertigung und das Engineering in den k

Die Autorin auf LANline.de: sfranke