Geld sparen mit RFID

Geld sparen mit RFID Beispiele aus Unternehmen zeigen: RFID spart schon lange Geld durch Prozessoptimierung. Neu ist allerdings die Fülle der Branchen und Bereiche, in denen man über den Einsatz der Technologie nachdenkt.

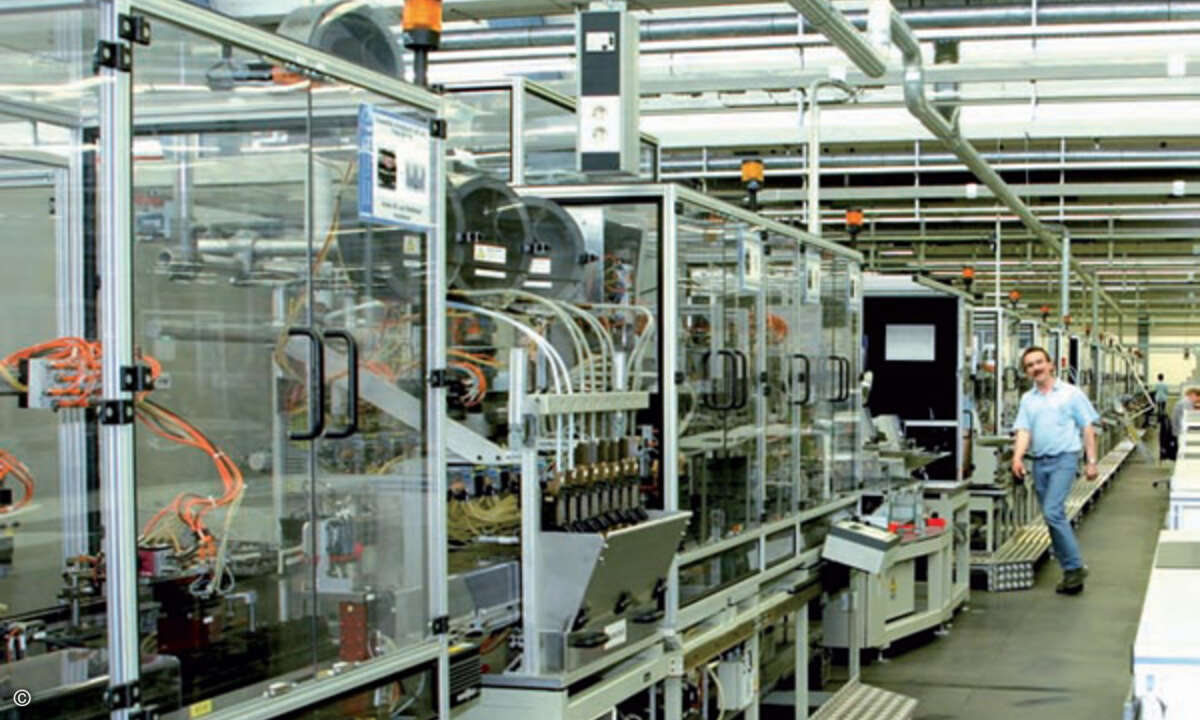

RFID (Radio Frequency Identification) geistert durch Branchen und Blätterwald. Mal als Mittel zur endgültigen Ausspähung auch der kleinsten Konsumregung des Bürgers geschmäht, mal als ultimative Methode zur Verringerung von Logistik- und Prozesskosten gelobt. Was davon in welchem Umfang zutrifft, ist oft schwierig abzuschätzen. Inzwischen gibt es jedoch eine ganze Reihe von Anwendungsbereichen, bei denen sich der Nutzen der drahtlosen Transpondertechnologie klar nachweisen lässt. Besonders in der produzierenden Industrie ist RFID alles andere als ein Neuling. So werden im Siemens-Werk in Amberg schon seit 15 Jahren Schütze mit Hilfe von RFID-gesteuerten Produktionsstraßen zusammengebaut. »Nur weil die rund 400 Werkstückträger mit aktiven RFID-Tags ausgestattet sind, die alle Informationen zu dem auf ihnen entstehenden Werkstück tragen, können wir die 35000 Varianten unserer Geräte effizient vollautomatisch fertigen«, sagt Holger Schönherr vom Competence Center RFID bei Siemens anlässlich eines RFID-Pressetages seines Unternehmens in Berlin. Auf die Amberger Transponder, die 8 KByte Informationen speichern, werden auch Qualitätsdaten aus jedem der 60 Fertigungsschritte zurück geschrieben und in eine Oracle-Datenbank ausgelesen. So stehen sie für spätere Produktionsschritte und die Qualitätskontrolle zur Verfügung. Eine Produktionsdatenbank erübrigte sich dank RFID-Technik, die Rüstzeiten sanken genau wie die Produktionszeiten. Die Werkstückträger lenken sich mittels der Daten auf dem Transponder selbst über die Verzweigungen der Fabrikationsstraßen und landen automatisch an den richtigen Stationen. Die Investitionen in die RFID-Technik lagen in Amberg vor 15 Jahren pro Produktionslinie bei 155000 Euro. Eine Barcode-Lösung wäre zwar rund 35000 Euro billiger gewesen. Allerdings ermöglichte RFID eine um 70000 Stück höhere Produktion pro Jahr und damit schnelle Gewinne. Das System hatte sich schon nach knapp zwei Jahren amortisiert.

Transponder für Extremsituationen

Auch bei Dürr, weltweit führend bei Lackieranlagen für den Automobilbau, verwendet man RFID in Anlagen, die schlüsselfertig an die Kunden, Automobilfirmen wie DaimlerChrysler, VW oder BMW ausgeliefert werden. »Wenn die Karosse durch die Lackiererei fährt, müssen unmittelbar an ihr Daten über sie vorhanden sein. Denn wir fahren in den Farb-Tauchbädern für die Grundierung unterschiedliche Programme mit verschiedener elektrischer Spannung. Sie resultieren in einem unterschiedlich dicken Farbauftrag«, sagt Dr. Lutz Lange, der für den Betrieb und die Überwachung von Dürr-Lackieranlagen weltweit zuständig ist. Auch die Roboter, die inzwischen die Feinlackierung übernehmen, brauchen Informationen über die Kontur des Modells, die gewählte Farbe etcetera. Deshalb werden Daten aus dem ERP-System (Enterprise Resource Planning) auf Transpondern an der Karosse oder am Förderelement übertragen. Diese werden wiederum vor den entscheidenden Punkten entlang einer Lackierstraße von dort montierten Lesern ausgelesen und verarbeitet. So bestimmt jede Karosse ihre Lackierbedingungen selbst. Die Transponder müssen extremen Bedingungen standhalten. »Während des Einbrennes der Lackierung liegt die Temperatur bei rund 180 Grad«, berichtet Lange. Direkt hinter der Hitzezone werden die Transponder dann ausgelesen. Die Chips müssen auch komplett silikonfrei sein. »Schon winzige Mengen Silikon können die komplette Lackierstraße ruinieren«, weiß Lange. Die Vorteile von RFID sind indes so gravierend, dass sich aufwändige Spezialausführungen der Tags lohnen, die mit den rauen Umgebungsbedingungen fertig werden. Denn ein Tag speichert alle Daten, lässt sich berührungsfrei lesen und beschreiben und ist darüber hinaus mehrfach verwendbar. Die Handhabung ist einfacher als die von Barcode. »Man muss keine Schutzfolien entfernen, um nach dem Lackieren Zugriff zu haben«, sagt Dürr. Die umständlicheren Barcode-Verfahren seien wegen der Handarbeit nur da sinnvoll, wo die Arbeitskosten niedriger liegen.

Rückverfolgung garantiert

Besonders beliebt ist RFID mittlerweile in der Lebensmittelindustrie. Dort wird heute die komplette Rückverfolgbarkeit aller Chargen bis zum Ursprung gefordert. So weit kommt man derzeit mit RFID nicht immer, erleichtert wird die Aufgabe durch die Technik aber in jedem Fall. Beispielsweise automatisierte der Mineralwasser- und Erfrischungsgetränkespezialist Gelsenwasser seine Lagerhaltung durch die Einführung eines RFID-gesteuerten Systems, das mit in den Boden eingelassenen Lesern und Tags an Paletten arbeitet. Ein anderes Beispiel für die Palettenverfolgung mit RFID ist Unilever. Hier ging es darum, Warenein- und -ausgang aus einem Kühllager besser zu überwachen. Die Paletten wurden mit RFID-Tags gekennzeichnet und entsprechende Reader an den Ein- und Ausgängen angebracht. Für die RFID-Implementierung fielen Kosten von rund 132000 Euro an, dazu kamen rund 13000 Euro Betriebskosten pro Jahr. Dafür konnten fünf Vollzeitstellen im Lagerbereich entfallen und es mussten weniger Paletten aussortiert werden, was sich zu einem Nutzen von 135000 Euro jährlich summierte. Zudem besteht jetzt jederzeit Überblick über den internen Warenfluss, die Daten werden ständig mit der betriebswirtschaftlichen Software synchronisiert. Deren Ausfall würde andererseits den Lagerbetrieb nicht beeinträchtigen. In einer mittelständischen Molkerei dient RFID dazu, die Container mit dem dem Joghurt zugefügten Fruchtkonzentrat zu verwalten. Die Behälter tragen ein RFID-Tag, auf dem detailliert gespeichert wurde, wann wie viel entnommen wurde. Diese Container fassen 850 Liter und werden daher nicht auf einmal geleert, sondern schrittweise, was vor der RFID-Einführung häufig zur Rückgabe nicht unbeträchtlicher Restmengen führte. Laut Lebensmittelgesetzgebung ist es inzwischen nötig, die Chargen zurückzuverfolgen. Zudem wollte die Molkerei zukünftig Restmengen vermeiden und die RFID-Daten automatisch in die ERP-Systeme integrieren. Das Unternehmen investierte 103000 Euro in RFID und seine Integration und verbucht pro Jahr 10000 Euro Betriebskosten. Die manuelle Arbeit verringerte sich etwas. Der Hauptersparniseffekt liegt hier jedoch darin, dass weniger Fruchtmasse verloren geht. In Summe liegt der jährliche Nutzen bei 151000 Euro. Das bedeutet für die RFID-Lösung eine Amortisationsdauer von unter einem Jahr.

Prozessintegration entscheidend

Nicht immer allerdings rechnet sich die drahtlose Technologie. »Wer versäumt, RFID eng in die Prozesse zu integrieren oder die Prozesse nicht entsprechend umbaut, erzielt wahrscheinlich weitaus weniger Nutzen als eigentlich möglich wäre«, warnt Martin Haas, Consulting Director beim Marktforschungsunternehmen IDC. Es gehe darum, in einem Unternehmen ein echtes »RFID-Ökosystem« zu etablieren, nicht darum, einfach ein paar Leser und Tags zu montieren. Das bedeute, dass Anwendungen wie Supply Chain Management oder Customer Relationship Management von Anfang an einzubeziehen sind. Eine Aufgabe, die möglicherweise umfangreiche Integrationsherausforderungen stellt. IDC hat untersucht, was Unternehmen dazu bringt, RFID einzusetzen. An der Spitze steht mit 71 Prozent der Nennungen die Optimierung der Logistik. Dann folgen gleichberechtigt die Optimierung des Wareneingangs und Kundenanforderungen (je 63 Prozent). Hier dürfte sich wohl auch der Druck von Walmart und Konsorten auf ihre Zulieferer widerspiegeln. Ebenfalls wichtig sind die Optimierung des Warenausgangs, bessere Kontrollmöglichkeiten (jeweils 60 Prozent) sowie schnellere Durchlaufzeiten (51 Prozent). Doch werde Barcode nicht vollständig abgelöst. Haas geht davon aus, dass Kontra-Argumente wie Frequenz- und Sicherheitsprobleme mittelfristig deutlich an Gewicht verlieren. Auf Marktzahlen will sich Analyst Haas nicht festlegen, denn es sei unklar, von was überhaupt gesprochen wird: »Reden wir nur über Tags und Reader oder auch über EAI, Beratung, Implementierung und so weiter?« Reader und Tags machten, so Haas, allenfalls die Hälfte des Volumens aus. Der Markt befinde sich derzeit in einer Aufbauphase. »Es geht nicht um Wettbewerb und kurzfristige Gewinne.« Einen Hype wie beim Internet werde es wohl nicht geben, dazu sei das Thema zu komplex und zu sehr mit den Unternehmensprozessen verwoben. »Das Wahrscheinlichste ist für uns ein gesundes Wachstum«, sagt der Analyst.