Risikominimierung bei IoT-Implementierungen

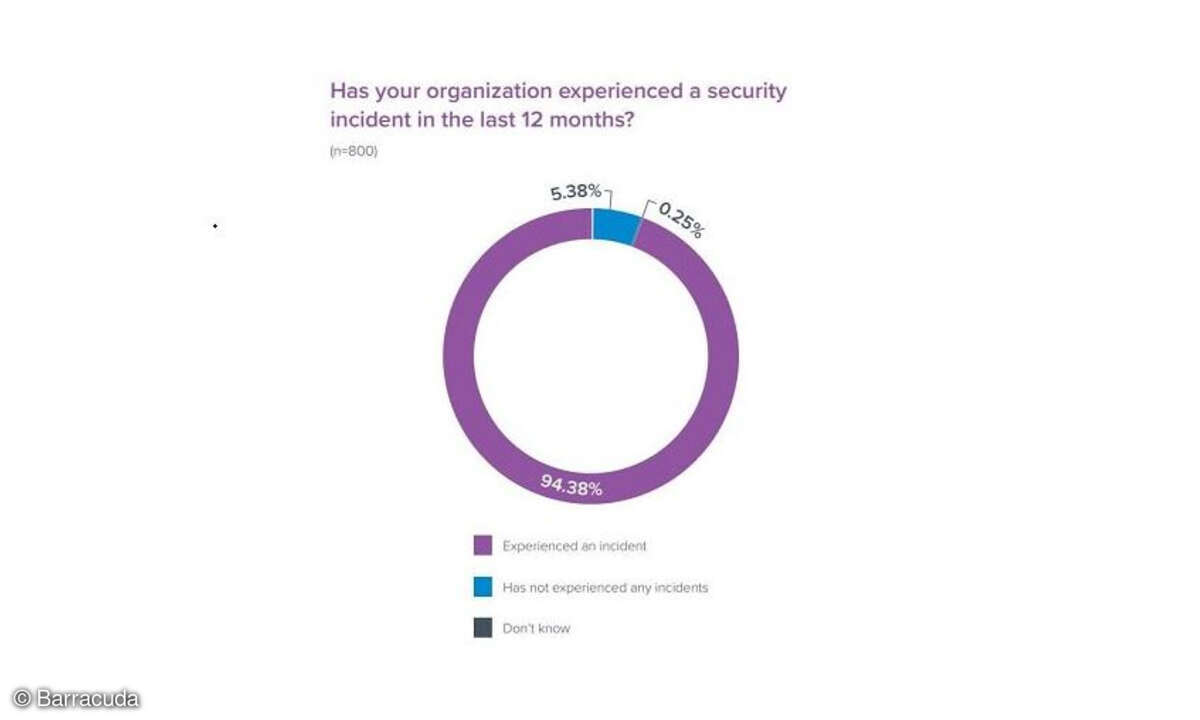

Für den Sprung auf Industrie 4.0 fehlen einigen Konzernen aggregierte Datensysteme, Vernetzung und klare Zielkennzahlen. Was den Einstieg ins IIoT betrifft, ist Bedacht gefragt, da Betriebsunterbrechungen und Sicherheitsverletzungen bei solchen Initiativen keine Seltenheit sind.

Das Internet der Dinge, in der englischen Abkürzung kurz „IoT“, hat den Höhepunkt der Erwartungen auf dem populären Gartner Hype-Zyklus überschritten. Es folgt nun die Phase kontinuierlicher, erfolgreicher Umsetzungen. Das gilt insbesondere im Industriesektor. Hier liegt der Fokus auf der Vernetzung von Produktion und der Fusion von IT und OT (Operational Technology). Dieses sogenannte industrielle IoT (IIoT) – oder vereinfacht die Industrie 4.0 ¬– ist nach wie vor ein anspruchsvolles Geschäft. Eine 2017 von Cisco durchgeführte Umfrage ergab, dass drei Viertel der initiierten Pilotprojekte ins Nichts laufen beziehungsweise eingestellt werden. Bisher ist in dem so genannten Magic Quadrant von Gartner, welcher die Stärken und Unterschiede von Firmen illustriert, noch kein einziges relevantes Unternehmen für die Sparte „Ausführung“ enthalten.

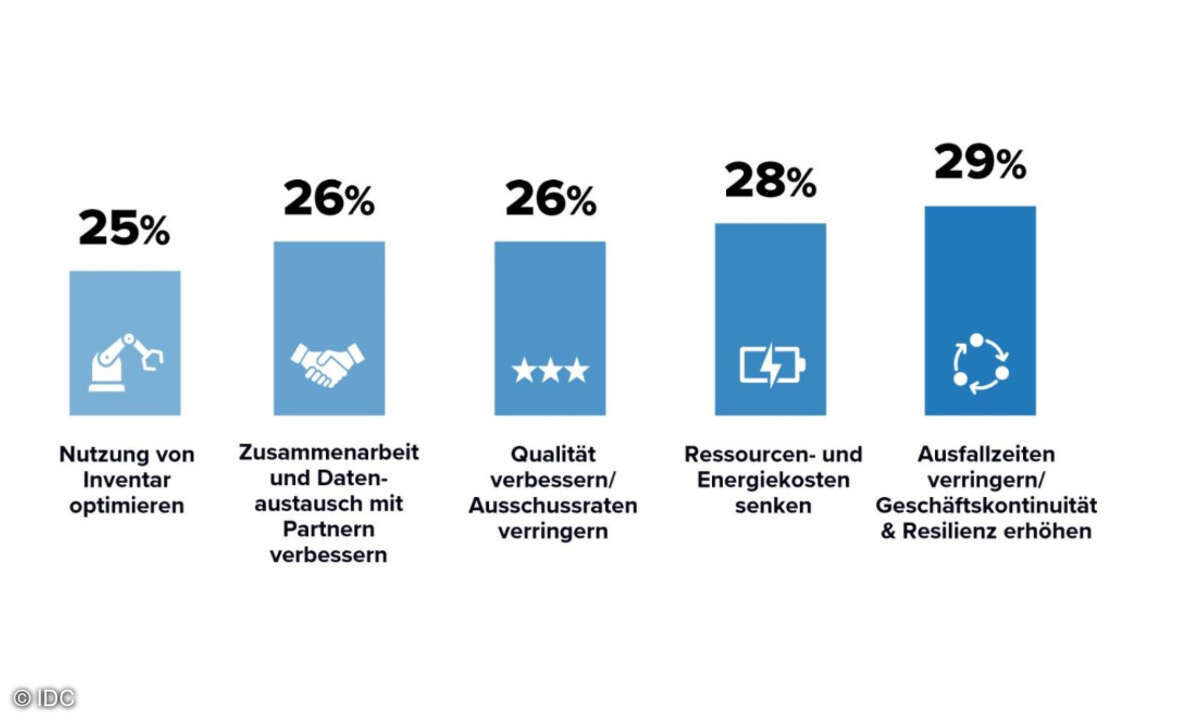

Der Schritt zur Umsetzung von IoT-Projekten ist also nicht trivial. Unternehmen, die IIoT anwenden wollen, müssen dafür zunächst mehrere Vorbereitungen treffen. Zu diesem Schluss kommt Anna-Katrina Shedletsky, CEO des Unternehmens Instrumental, in einem Beitrag für das Forbes Magazin 2018. Während viele Konzerne bei Industrie 2.0 und 3.0 angekommen sind – Massenproduktionsfähigkeit und grundlegende Automatisierung – fehlen ihnen die aggregierten Datensysteme, die Vernetzung und klare Zielkennzahlen, um zu 4.0 zu gelangen. Es besteht kein Mangel an neuen IIoT-fähigen Maschinen für diejenigen, die bereit sind, ihre bestehenden Anlagen zu erneuern. Doch der Rip-and-Replace-Ansatz kann verfrüht sein, etwa in solchen Unternehmen, in denen Industriemaschinen seit 20 Jahren oder länger ihre Arbeit zuverlässig verrichten.

Verlockender Preis für den Proof-of-Concept - aber auch verlockende Angriffsfläche

Bei der Entscheidung, wie sie in IIoT einsteigen wollen, sollten Unternehmen mit Bedacht vorgehen. Sowohl Betriebsunterbrechungen als auch Sicherheitsverletzungen stellen eine echte Bedrohung für solche Initiativen dar. Zudem gibt es verschiedene Herangehensweisen, jede birgt sowohl Vor- als auch Nachteile:

Raspberry Pis

Die niedrigen Kosten von rund 30 US-Dollar pro Gerät für diese minimalen Computer ermöglichen Proof-of-Concept-Tests, die jedes überwachte Gerät unter die Kontrolle des vollständigen Betriebssystems eines Raspberry Pi stellen. Dies ermöglicht die Verbindung mit dem Netzwerk. Der Aufwand ist allerdings nicht zu unterschätzen: Jeder Raspberry Pi ist ein potentielles Angriffsziel und erfordert daher äquivalent zu einem ausgewachsenen Server eine eigene Wartung, Patches und Überwachung. Er benötigt Software, um seine Daten zu übertragen, weitere Software ist zum Empfang nötig. Dies alles kann nur von geschultem IT-Personal geleistet werden. Geräte sind nicht skalierbar. Deswegen sind Raspberry Pis auch in der entsprechenden Anzahl keine Basis für eine langfristige IoT-Strategie.

Edge Computing

Auch leistungsfähigere Edge-Geräte und IoT-Gateways müssen von IT-Mitarbeitern oder Beratern überwacht, gesichert und gewartet werden, sind jedoch für die anstehende Aufgabe nicht gut geeignet: parallel zur Problematik der Raspberry Pis ist der Wartungs- und Kontrollaufwand zu hoch, nur um Dashboard-Berichte, Analysen und Remote-Verwaltung der seriellen Industriegeräte ins Netzwerk zu bringen. Die kleinen Datenmengen, die durch die vielen Legacy-Automatisierungen entstehen, können auch mit geringerem Aufwand – und geringeren Kosten – übertragen werden.

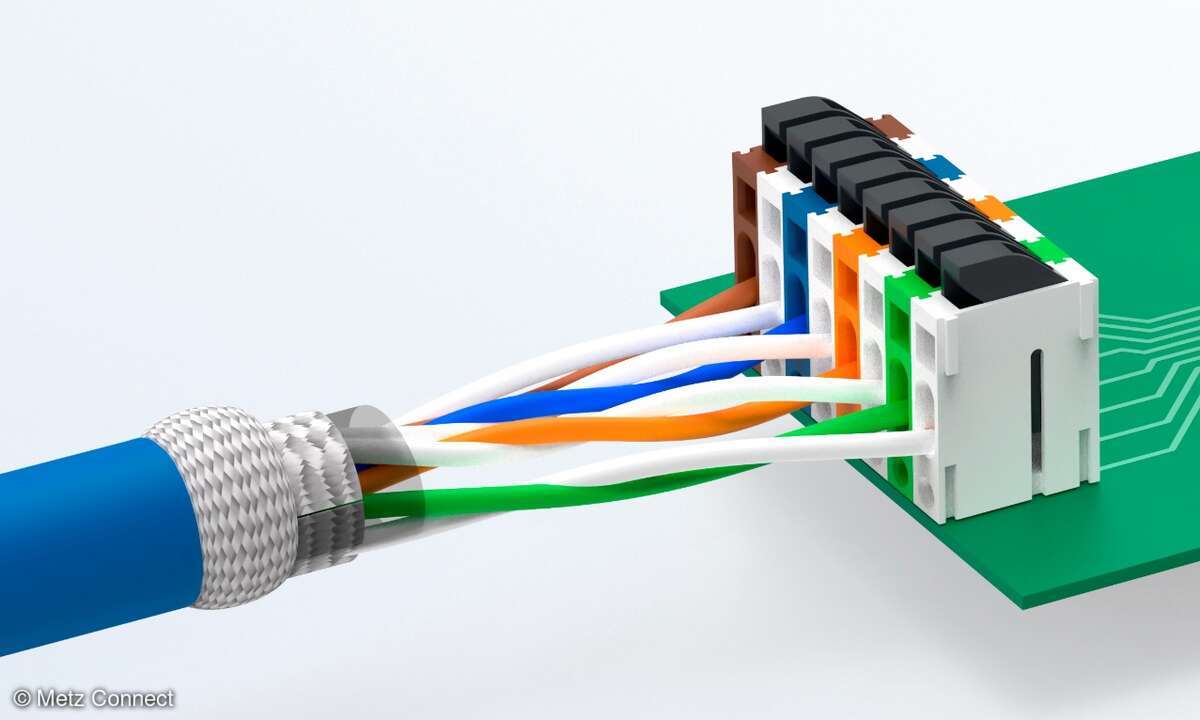

Serielle Adapter und Geräteserver

Es gibt eine Möglichkeit, Proof-of-Concept-Pilotprojekte und sogar ganze IIoT-Lösungen mit einem geringeren Risiko durchzuführen. Dabei wird eine Verbindungsebene zwischen der bestehenden Automatisierung und dem Netzwerk eingefügt. Über spezielle Einzweckgeräte in Form von seriellen Adaptern und Industrie-Deviceservern werden kostengünstige Sensoren, Kameras, Mikrofone und Aktoren angebunden. Sie stellen deren Daten so mittels LAN oder WAN bereit. Sollte etwa bei älteren Industriegeräten kein USB-Port vorhanden sein, können Device Server serielle Daten aufnehmen und anschließend als USB-Dateien über das Netzwerk verschicken. So werden Schrank-PCs vor Ort überflüssig: der Device Server leitet die Daten weiter, die Bearbeitung wird von zentralisierten Computern an anderer Stelle im Netzwerk oder in der Cloud übernommen. Der Vorteil: Die empfindlichen Rechner kommen weg von der rauen Umgebung in der Fabrikhalle und im Lager. Zudem braucht man nur kleine Geräte und nicht jedes Mal einen ganzen Rechner, was sich deutlich in den geringeren Kosten widerspiegelt. Diese Zentralisierung funktioniert auch über mehrere Standorte hinweg. So können Device Server unternehmensweit vorausschauende Instandhaltung (Predictive Maintenance), Qualitätskontrolle und andere IIoT-Anwendungen ermöglichen und verbessern.

Industrielle Geräteserver halten auch hohe Datenverschlüsselungsstandards ein, wenn sie Legacy-Geräte mit dem Netzwerk verbinden. Da sie idealerweise ein separates Embedded System auf spezieller Hardware-Basis darstellen, eine 802.1X-authentifizierte Direktverbindung herstellen, Zertifikatsmanagement und OpenSSL-basierten Sicherheitsstandards unterstützen und der HTTP-Zugang deaktiviert werden kann, stellen die Geräte keinen Einstiegspunkt für Hacker oder Malware dar. Sie lassen sich problemlos in bestehende Industrieschränke einbauen, neben weiteren Industrieservern, Kommunikations- oder Netzwerkgeräten.

Schnell und einfach hinzugefügt, ermöglicht eine IIoT-Verbindungsebene den Betreibern sowohl Daten zu sammeln als auch die Konnektivität herzustellen bzw. zu verbessern. Dadurch wird die Analyse der Daten möglich, mittels derer Unternehmen ihre Geschäfts-Metriken bestimmen können, ohne den täglichen Fertigungsbetrieb zu stören oder die Sicherheit zu beeinträchtigen. Dies verlängert die Nutzungsdauer bestehender Geräte und legt den Grundstein für mehr automatisierte Intelligenz in der Arbeitsumgebung.

Flexible Modernisierung und Anpassung von Produktionsanlagen mit geringer Investition

Hier erwies sich die Kombination aus zwei Produkten als praktische Lösung: dem INU-100, einem USB Deviceserver, und dem SU-302, einem Seriell-zu-USB-Datenkonverter. Zum einen sind die beiden Geräte explizit für den Einsatz in Industrieumgebungen konzipiert und mittels Hutschienen-Montage in Serverschränken zu platzieren. Darüber hinaus ist die Kombination aus Seriell-nach-USB und dann USB-via-Ethernet ein geeignetes Gespann, um Peripherie mit serieller Schnittstelle verlustfrei in ein Ethernet-basiertes Netzwerk einzubinden und damit einfach von entfernten Standorten aus zu managen. Ein solches Szenario bietet einen entscheidenden Vorteil: Die optimale und flexible Modernisierung und Anpassung der Produktionsanlagen mit möglichst geringer Investition. Daraus resultieren Kostenersparnis und die Umsetzung einer „Industrie 4.0“-, „M2M“-Strategie und Einbindung in eine moderne IT-Umgebung mit vielen Möglichkeiten zur Erweiterung. Das schafft die Grundlagen für zukünftige IT- und netzwerktechnische Entwicklungen, so dass Betriebe auch in Zukunft wettbewerbsfähig bleiben und die Voraussetzung für einen weiteren Ausbau gegeben ist.

Jörg Hecke ist im Produktmanagement der SEH Computertechnik GmbH.