Vorausschauende Wartung

Von den Anschaffungskosten über die Betriebskosten bis hin zu den Instandhaltungskosten – Maschinen und Anlagen bedeuten finanziellen Aufwand. Ein Ansatz, um Maschinen und Anlagen proaktiv warten zu können und Ausfallzeiten niedrig zu halten, ist Predictive Maintenance.

Klassische Produktionshallen von Großunternehmen sind heutzutage mit Hightechgeräten im Wert von mehreren Millionen Euro ausgestattet – Investitionen, die zunehmend strategische Erfolgsfaktoren sind. Von den Anschaffungskosten über die Betriebskosten bis hin zu den Instandhaltungskosten – Maschinen und Anlagen bedeuten finanziellen Aufwand. Hinzu kommen, bei Vernachlässigung des meist vorbestimmten Wartungsrhythmus, weitere hohe Kosten beispielsweise bei einem Produktionsausfall oder gar Konventionalstrafen. Mit Predictive Maintenance ist es möglich, eine vorausschauende Instandhaltung, Bedarfsplanung und Ersatzteilmanagement umzusetzen. Eine solche vorausschauende Wartung bringt eine Verbesserung von Laufzeiten und unterstützt die optimale Auslastung der Maschinen. Ermöglicht wird dies mittels Künstlicher Intelligenz. Moderne Maschinen und Produktionsanlagen produzieren, speichern und senden unentwegt riesige Datenmengen. Verbaute Sensoren messen kontinuierlich Werte wie Temperatur, Druck oder Feuchtigkeit und sammeln dabei relevante Verfahrens- sowie Produktionsdaten. Dieser Datenpool wird analysiert und etwaige Abweichungen werden sofort und proaktiv aufgezeigt. Dadurch können Mängel frühzeitig erkannt werden und Wartungstechniker, noch bevor es zu einem Stillstand und Produktionsausfall kommt, reagieren. Ebenso werden basierend auf den gesammelten Daten Wartungsinformationen errechnet: Wann müssen Bauteile, die einen Ausfall begünstigen, getauscht werden, um die Gefahr von langfristigen Instandhaltungsarbeiten oder einem Produktionsstillstand auf ein Minimum zu reduzieren?

Zusätzlich zu jenen Informationen, die bei Predictive Maintenance aufgezeichnet werden, sind in Unternehmen natürlich weitere Daten – beispielsweise Wartungspläne – vorhanden. Die Herausforderung besteht darin, diese Daten nicht einfach nur zu speichern und zu verwalten, sondern sie richtig aufzubereiten und zu analysieren, um einen Mehrwert für das Unternehmen zu generieren. In der Realität ist es oft so, dass die Wartungsteams mit völlig anderen Anwendungen und Programmen arbeiten als der Mitarbeiter im Einkauf oder in der Qualitätssicherung. Die verfügbaren Informationen sind in mehreren hundert Applikationen verteilt und jeder Mitarbeiter arbeitet nur mit einem Bruchteil des theoretisch nutzbaren Wissens. Es fehlt die Möglichkeit, eine Gesamtsicht auf ein bestimmtes Thema abzurufen, bei der Informationen aus allen verfügbaren Datenquellen berücksichtigt werden.

Anbieter zum Thema

Vorausschauend mit Insight Engines

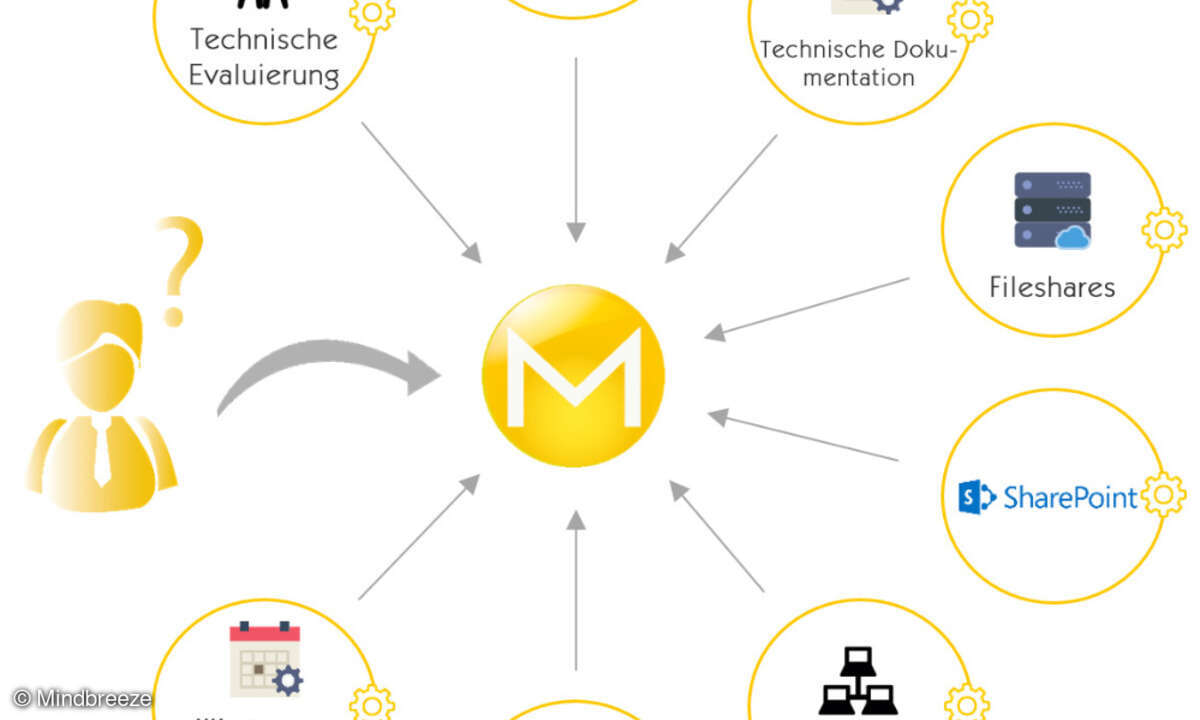

Um eine solche Gesamtsicht abbilden zu können, setzen Unternehmen verstärkt sogenannte „Insight Engines“ ein. Diese verknüpfen die verfügbaren Informationen wie Expertenmeinungen, Wartungsprotokolle, Pläne und Dokumentationen aus den unterschiedlichsten Datenquellen zu einer 360-Grad-Sicht und stellen die relevanten Informationen im richtigen Kontext zum richtigen Zeitpunkt proaktiv zur Verfügung. Sie assistieren den Nutzern, indem sie die Ergebnisse anreichern und zusätzliche Informationen zur Verfügung stellen, sodass der Nutzer beispielsweise auch Angaben zu Bestellhäufigkeiten, zur Qualität oder zu Experten eines gesuchten Themas erhält. Dadurch bietet sich die Chance, Verbesserungspotenziale zu erkennen und bei Bedarf einzelne Produktionsabläufe oder gar gesamte Geschäftsprozesse anzupassen. Muss etwa aufgrund einer Abweichung außerhalb der Toleranzgrenze ein Bauteil ausgetauscht werden, besteht dank der 360-Grad-Sicht ein umfassender Überblick über alle für dieses Thema relevanten Informationen. Angaben und Details zu Hersteller, Lieferanten oder Bauteilqualität stehen so unmittelbar zur Verfügung, auch wenn diese in unterschiedlichen Datenquellen gespeichert wurden.

Um diese Gesamtsicht auf das Unternehmenswissen zu ermöglichen, müssen vorab alle relevanten Datenquellen des Unternehmens mit Konnektoren an die Insight Engine angebunden werden. Diese stehen für die unterschiedlichen Datenquellen zur Verfügung und sind in der Lage, sowohl strukturierte als auch unstrukturierte Informationen zu indizieren. Unmittelbar nach der Anbindung der Datenquelle kann die Insight Engine auf entsprechende Informationen zugreifen, diese analysieren und interpretieren sowie deren Zusammenhang mit anderen Informationen identifizieren. Dadurch entsteht eine Wissensdatenbank, die für die jeweiligen Fachbereiche kontextspezifisch und effizient angefragt werden kann. Recherchiert ein Benutzer zu einem bestimmten Thema, werden jene spezifischen Inhalte extrahiert, die der Suchabfrage auch entsprechen, erweitert um kontextspezifische Zusatzinformationen.