Maschinen- und Fertigungsdaten mit dem ERP verbinden

Maschinen unterschiedlicher Generationen und Hersteller zu vernetzen, ist eine Herausforderung. Mit Production Intelligence lassen sich bestehende ERP-Systeme gezielt erweitern und die Fertigung effizienter und flexibler aufstellen.

Im Zuge der digitalen Transformation stehen viele Fertigungsunternehmen vor der Herausforderung, Maschinen unterschiedlichster Generationen und Hersteller miteinander zu vernetzen. Die Heterogenität der Maschinenparks, proprietäre Schnittstellen sowie veraltete IT-Strukturen erschweren den durchgängigen Datenfluss zwischen Produktionsebene und Unternehmenssoftware. Besonders kleine und mittlere Unternehmen (KMU) stoßen hier aufgrund begrenzter personeller und finanzieller Ressourcen schnell an ihre Grenzen. Die Folgen können Produktionsstillstände sein, geringe Transparenz und ineffiziente Abläufe.

Um hier gegen zu wirken, können moderne Production-Intelligence-Lösungen einen pragmatischen Ansatz darstellen: Sie erfassen relevante Produktionsdaten in Echtzeit, verknüpfen diese mit den Planungsdaten des ERP-Systems und schaffen so eine durchgängige, datengestützte Entscheidungsgrundlage. Die Verbindung von Echtzeitdaten aus der Fertigung mit der strategischen Planung ermöglicht es, Prozesse gezielt zu optimieren.

Production Intelligence und ERP mit modularem Ansatz verbinden

Die intelligente Verknüpfung von Maschinen- und Fertigungsdaten mit ERP-Lösungen ist ein entscheidender Schritt, um die Lücke zwischen Shopfloor und Planungsebene zu schließen. Moderne IoT-Technologien und KI-gestützte Analysen ermöglichen es, Produktionsdaten in Echtzeit zu erfassen, systemübergreifend auszuwerten und nahtlos in die bestehende IT-Landschaft zu integrieren. Das Ergebnis ist ein durchgängiger Datenfluss, der fundierte Entscheidungen ermöglicht, für Transparenz sorgt und ein effizientes Produktionsmanagement unterstützt.

Für viele KMU stellt sich jedoch die zentrale Frage: Wie gelingt der Einstieg in Production Intelligence bei gewachsenen, teils veralteten Maschinenparks und begrenzten Ressourcen? Die Lösung kann ein modularer Ansatz sein, der auf vorhandenen Infrastrukturen aufbaut und sich schrittweise erweitern lässt.

Dabei ist zu beachten, dass die Einführung einer Production-Intelligence-Lösung kein reines IT-Vorhaben ist, sondern ein strategisches Projekt, das tief in die Unternehmensorganisation eingreift. Technische Integration und organisatorischer Wandel müssen dabei Hand in Hand gehen. Eine zentrale Voraussetzung für den erfolgreichen Einsatz ist eine frühzeitige, strukturierte Planung der Maschinenanbindung.

Gerade in lange gewachsenen Produktionsumgebungen kann dies zur Herausforderung werden; insbesondere, wenn verschiedene Maschinentypen, Hersteller und Baujahre aufeinandertreffen und proprietäre Schnittstellen eine direkte Anbindung an moderne Systeme erschweren. Retrofit-Strategien, also die Nachrüstung bestehender Maschinen mit IoT-Technologie, sind ein Ansatz, um Maschinen zu vernetzen. Bei deren Implementierung sollte aber an diese Aspekte gedacht werden:

- Technische Komplexität: Die Nachrüstung eines bestehenden Maschinenparks erfordert ein tiefgehendes Verständnis der vorhandenen Infrastruktur, um geeignete Sensorik und Schnittstellenlösungen sinnvoll zu implementieren.

- Schulungsbedarf: Mitarbeitende müssen im Umgang mit neuen Systemen, Schnittstellen und Analysewerkzeugen geschult werden, sowohl technisch als auch prozessual.

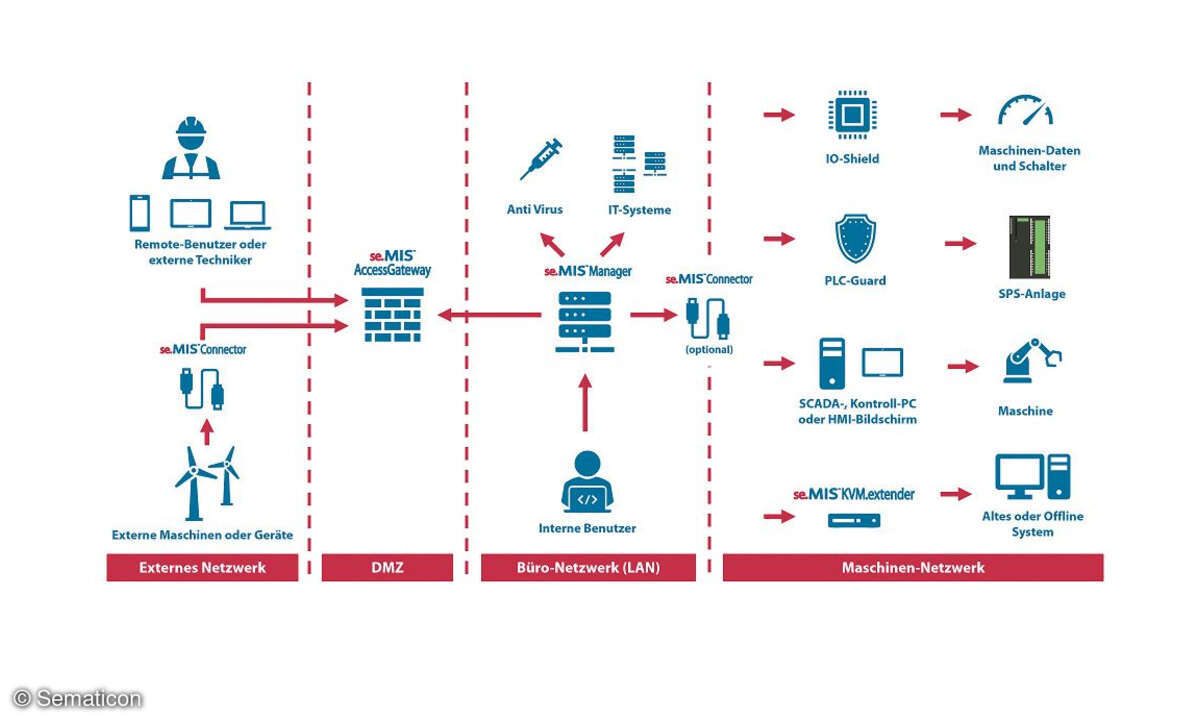

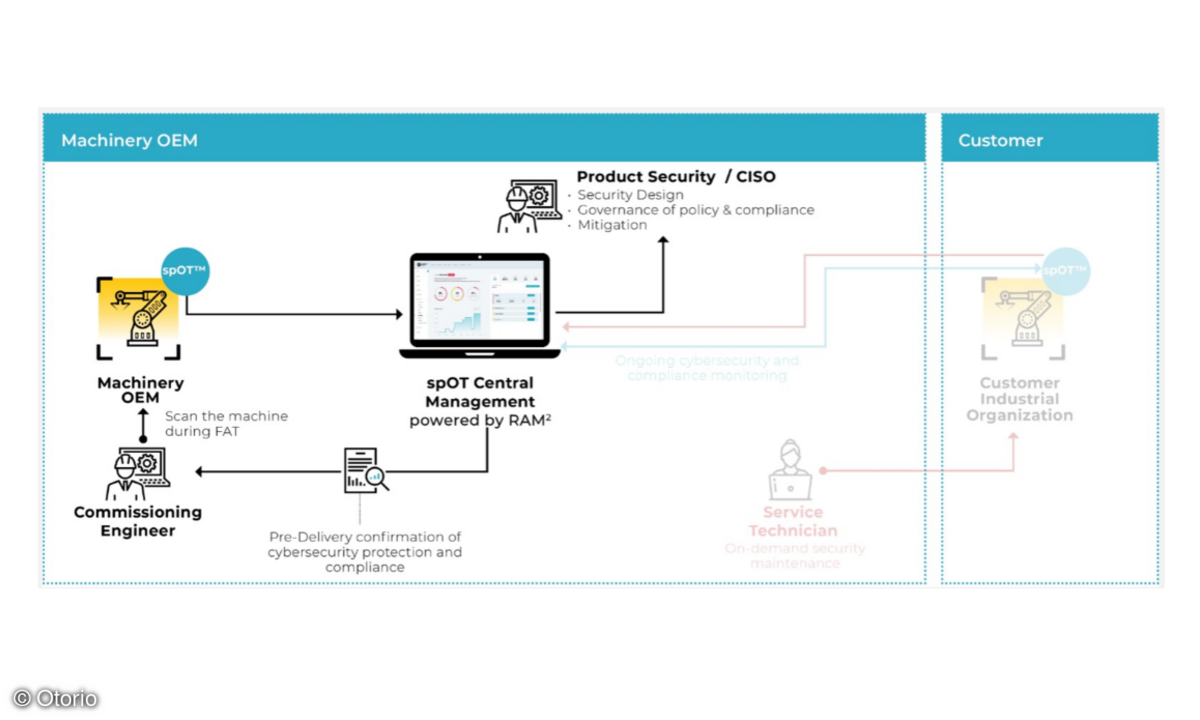

- IT-Sicherheit und Systemintegration: Die Anbindung bislang isolierter Maschinen an vernetzte Systeme birgt auch sicherheitstechnische Herausforderungen. Zugänge müssen geschützt, Datenflüsse kontrolliert und bestehende IT-Architekturen sinnvoll erweitert werden.

- Datenqualität, -konsistenz und -verfügbarkeit: Die Aussagekraft datenbasierter Auswertungen steht und fällt mit der Qualität der erfassten Daten. Ungenaue oder uneinheitliche Daten gefährden die Wirksamkeit intelligenter Optimierungen. Ebenso entscheidend ist die Datenverfügbarkeit: Oftmals sind relevante Informationen in isolierten Systemen versteckt. Erst durch gezielte Vernetzung und Zentralisierung – etwa in einer cloudbasierten Plattform – können diese Silos aufgebrochen, Daten konsolidiert und systemübergreifend nutzbar gemacht werden.

Sensorik als Schlüsseltechnologie

Viele dieser Herausforderungen lassen sich durch den gezielten Einsatz moderner Technologien bewältigen. Sensorik spielt dabei eine Schlüsselrolle: Sie bildet das Rückgrat vieler Retrofit-Strategien und schafft die Grundlage für die digitale Erfassung von Maschinenzuständen, Prozessparametern und Umgebungsbedingungen, selbst bei älteren oder nicht vernetzten Anlagen.

Ein klassisches Beispiel ist die Zustandsüberwachung mittels Vibrationssensoren: Abweichungen im Schwingungsverhalten von Motoren, Lagern oder Pumpen lassen sich frühzeitig erkennen und ermöglichen eine vorausschauende Instandhaltung. So werden ungeplante Stillstände vermieden und Wartungsmaßnahmen effizienter planbar. Auch Maschinen ohne digitale Schnittstellen können durch externe Sensoren in zentrale Systeme eingebunden werden – etwa durch Stromsensoren an Steuerleitungen oder Bewegungssensoren an mechanischen Komponenten. Diese Sensoren erfassen Betriebszustände wie „Maschine läuft“ oder „Maschine steht“ und übermitteln die Daten über Edge Devices oder IoT-Boxen in Echtzeit.

In Verbindung mit modernen Cloud-ERP-Systemen werden so nicht nur Maschinen- und Prozessdaten, sondern auch Umgebungsfaktoren wie Temperatur, Luftfeuchtigkeit oder Energieverbrauch zentral erfasst und ausgewertet. Auf Basis dieser Echtzeitinformationen lassen sich die im ERP-System hinterlegten Stammdaten – etwa Rüst-, Takt- oder Zykluszeiten – kontinuierlich validieren und bedarfsgerecht anpassen. Dadurch entsteht ein digitaler Zwilling der Produktion, der aktuelle Maschinenzustände, Prozessverläufe und Auftragsfortschritte transparent abbildet. Das schafft eine verlässliche Datenbasis für Analyse, Steuerung und Optimierung.

Höhere Planungssicherheit durch KI-gestützte Produktionsanalyse

Die strategische Erweiterung modularer ERP-Systeme um KI-basierte Production-Intelligence-Lösungen eröffnet produzierenden Unternehmen neue Möglichkeiten, ihre Fertigungsprozesse nicht nur zu überwachen, sondern vorausschauend zu steuern. Grundlage hierfür ist die systematische Erfassung und Aufbereitung von Maschinen-, Prozess- und Qualitätsdaten. Der eigentliche Mehrwert entsteht jedoch durch den intelligenten Umgang mit diesen Informationen.

KI ermöglicht es, aus einer Vielzahl von Einzelwerten komplexe Muster zu erkennen, Zusammenhänge aufzudecken und Prognosen zu erstellen, die für die operative und strategische Planung entscheidend sind. So können Algorithmen etwa Abweichungen im Anlagenverhalten frühzeitig identifizieren, die auf bevorstehende Störungen hinweisen, oder zyklische Effizienzverluste in bestimmten Schichten oder Materialchargen sichtbar machen. Auch die Ursachenanalyse bei Qualitätsproblemen wird durch KI präziser, etwa indem Fertigungsergebnisse systematisch mit Umweltbedingungen und Maschineneinstellungen korreliert werden.

Diese datenbasierte Voraussicht verbessert nicht nur die Produktionsplanung, sondern auch die Ressourcensteuerung und die Termintreue: KI-Modelle prognostizieren beispielsweise auf Basis historischer Daten und Echtzeitparametern die voraussichtliche Dauer von Rüstvorgängen oder den Fertigstellungstermin eines Auftrags einschließlich Ausfallrisiken. Dadurch wird eine neue Qualität der Planungssicherheit geschaffen.

Darüber hinaus unterstützt KI die kontinuierliche Prozessverbesserung: Statt reaktiv auf Störungen zu reagieren, lassen sich potenzielle Engpässe oder Ineffizienzen frühzeitig erkennen und gezielt angehen. Damit entwickelt sich das ERP-System zu einer lernenden, adaptiven Steuerzentrale. Es verwaltet nicht nur Daten aus der näheren und ferneren Vergangenheit, sondern kann durch die Anbindung an Echtzeitdaten vom Shopfloor auch aktuelle Entwicklungen erfassen und zukünftige Abweichungen frühzeitig antizipieren. Diese intelligente Verknüpfung von Datenanalyse und Produktionsplanung ermöglicht es KMU, ihre bestehenden Maschinenparks effizient zu digitalisieren und Prozesse gezielt mit sofortigem Mehrwert zu optimieren.

Nicolaos Debowiak, Mitgründer von Prodaso und Senior Principal Product Management bei Forterro