Elemente der sagenumwobenen "Fabrik der Zukunft"

Vorschriften, Gesetze sowie schwankende Rohstoffpreise und der Wettbewerb sorgen dafür, dass Unternehmen immer wieder durch Technisierung, Automatisierung aber auch durch Änderung der Arbeitsabläufe Kosten senken müssen. Michael Kanellos von OSIsoft über verschiedene Herangehensweisen.

Es geht um etwas, das seit den frühen 1880ern immer wieder im Gespräch ist. Die „Fabrik der Zukunft“ scheint immer fast greifbar, aber sie ist eine nie endende Aufgabe. Fabriken und Anlagen wie Ölraffinerien oder Kraftwerke gelten als bemerkenswerte Errungenschaften der Technik- und Prozessinnovation, sind aber auch komplex, facettenreich und können beständig verbessert werden.

Der unerbittliche Wettbewerb, neue Vorschriften, schwankende Rohstoffpreise und neue Algorithmen zwingen Unternehmen heute dazu, nach neuen Wegen zur Rationalisierung zu suchen. Und auf welchen Aspekt werden sich die Top-Firmen konzentrieren?

Energie natürlich. Energie kann 30 Prozent der Kosten für die Herstellung von Metallen oder den Betrieb einer Wasseraufbereitungsanlage ausmachen. Rechenzentren – die Hunderttausende von Quadratmetern einnehmen und mit der Größe des Pentagon konkurrieren können – geben mehr für Energie aus als für alles andere – abgesehen von den Gehältern der Mitarbeiter. Erneuerbare Energien sind für viele Rechenzentren zu einer hohen Priorität geworden, weil sie

- der Reputation des Unternehmens dienen und

- unvorhersehbare, variable Kosten über 30 Jahre hinweg zu einem problemlosen Vermögenswert machen können.

Das US-Energieministerium stellte fest, dass die Industrie weltweit 54 Prozent der insgesamt erzeugten Energie verbraucht und somit mehr als alle Haushalte, Bürogebäude und Autos zusammen. Man darf davon ausgehen, dass die drei S – Solar, Storage, Software – in jeder Beziehung an Bedeutung gewinnen werden. Unternehmen wie Alcoa, die ihre eigenen Kraftwerke besitzen, haben daneben ihre Betriebsabläufe so abgestimmt, dass sie Strom in Spitzenzeiten an das Netz verkaufen können – eine neue, unerwartete Einnahmequelle.

Darüber hinaus werden wir eine zunehmende Veränderung bei den Eigentumsverhältnissen sehen. Anstatt Geräte zu kaufen, werden die Gerätehersteller Systeme installieren, warten und kontrollieren und dann den Zugang als Service verkaufen. "Equipment-as-a-Service" verursacht natürlich einige Kopfschmerzen in rechtlicher und besitztechnischer Hinsicht, aber finanziell ist es vorteilhaft für alle Beteiligten. Anlagenbetreiber müssen nicht im Voraus investieren, und die Gerätehersteller können sich einen stetigen Ertragsstrom sichern.

Die Ölindustrie ist hier in Hinsicht Vorreiter. Explorationsunternehmen und Raffinerien verlassen sich seit langem auf Drittfirmen wie Kongsberg Marine. In der FdZ haben Unternehmen wie Flowserve begonnen, digitale Überwachungsdienste für eine bessere Wartung zu integrieren, während Startups wie SenseOps kleineren Geräteherstellern helfen, mehr Kunden zu erreichen. Anstatt einzelne Geräte zu verkaufen, kann ein Hersteller ein System für viele Menschen in der gleichen Region bauen und ihnen Zeit für dessen Nutzung in Rechnung stellen.

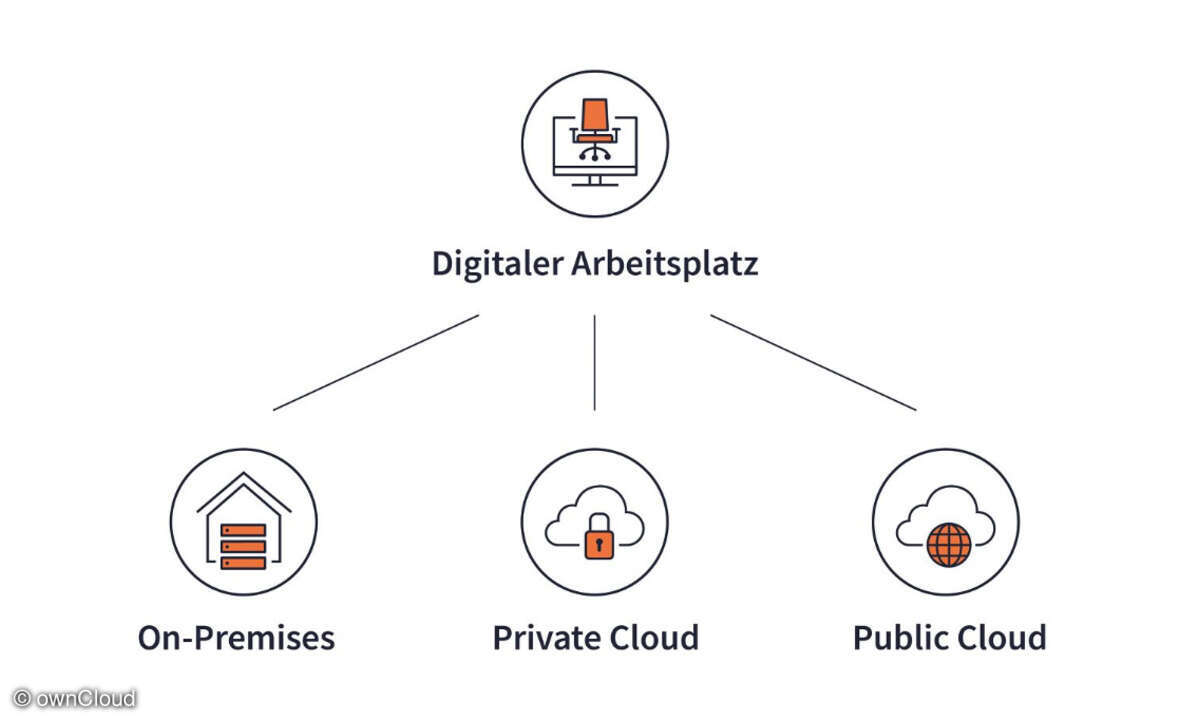

Wenn künftig mehr Systeme aus der Ferne überwacht und betrieben werden, brauchen auch viele Mitarbeiter (beispielsweise die Angestellten dieser Geräteanbieter) keine Parkplätze mehr. Sie werden die Geräte einfach von woanders kontrollieren.

Michael Kanellos ist Technologieanalyst und Senior Manager der Unternehmenskommunikation bei OSIsoft